В этой статье:

Плетеную мебель используют не только для отдыха на даче и в загородных домах. Изящные ажурные изделия из лозы или ротанга будут уместны в кафе, на летних площадках, в этнических ресторанах, а банях и саунах и тем более – в обстановке современной квартиры (например, на кухне, лоджии, зоне отдыха, в прихожей, холле, зимнем саду). Оригинальность авторского ручного труда и высокая экологичность материала – вот что делает изделия из плетеных прутьев такими востребованными. А поэтому и дорогими.

Но, несмотря на высокую рентабельность продукции и наиболее низкую из всех видов деревянной мебели себестоимость, рынок плетеных изделий далек от насыщения и заполнен преимущественно дорогими импортными моделями. Поэтому есть смысл начать производство и развиваться в среднем и низком ценовом сегменте. Благо – ни с сырьем, ни с оборудованием проблем не возникает. Дело только за талантливыми мастерами.

Виды плетеной мебели

Если рассматривать плетеную мебель с точки зрения используемых материалов, её можно разделить на:

- полностью изготовленную из растительных материалов (палочная мебель с плетениями различного типа;

- мебель из деревянного массива с декоративной оплеткой);

- комбинированную – мебель, в производстве которой помимо прутьев для плетения используется ДСП, фанера, каркасы из древесины, металла, пластика и мягкие элементы для сидения и лежания.

С помощью плетения изготавливают:

- стулья, табуреты – преимущественно жесткие, неразборные;

- кресла, шезлонги, диваны, кушетки, кровати, детские колыбели – могут быть как мягкими, так и жесткими;

- столы – журнальные, обеденные;

- этажерки, комоды, шкафы, сундуки.

Сырье для производства плетеной мебели

Плетеная мебель изготавливается из любых вьющихся растений с достаточно плотной и гибкой основой.

Для производства плетеных изделий может быть использовано:

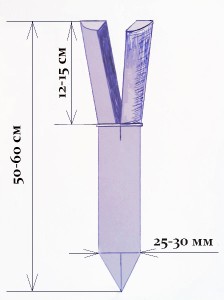

- ивовое сырье – общее название заготовок из целого ряда растений, к которым относится: лоза, верба, ракита, шелюга, ветла, осокорь, тальник. На каркас мебели идут трехлетние прутья (и старше), на само плетение – однолетняя лоза. Поэтому в производстве востребовано сырье двух типов: ивовые палки для каркаса, диаметром 10-40 мм и гибкие стебли-прутья с прикорневой толщиной до 10 мм (рис. 2);

- корни сосны, ели, пихты, кедра – заготавливают на лесосеках и корчевках;

- береста – слой березовой коры, применяется для плетения декоративных элементов мебели. Ленты бересты, шириной 20-40 мм заготавливают в весенне-летний период из растущих деревьев, предназначенных для валки или только что срубленных. Такая береста имеет красивый природный оттенок (розовый, желтовато-белый), который хорошо поддается окраске и отлично сочетается с другим растительным сырьем: лозой, рогозом, ротангом;

- ротанг – побеги ротанговой пальмы;

- бамбук – тропическая (субтропическая) трава семейства злаковых;

- липовая кора – мочало в виде лент различной ширины служит как для декоративного плетения, так и для соединения отдельных деталей изделия в единое целое;

Сегодня в промышленном производстве широко используется ротанг и ивовое сырье. Производство полного цикла включает самостоятельную заготовку прутьев с последующей обработкой (ошкуривание и сушка). Но можно использовать и уже готовое сырье, очищенное от коры и обработанное для придания нужного размера и формы (круглые, плоские, плоско-выпуклые прутья-заготовки). Существует и специальный готовый материал для изготовления сидений для диванов, стульев, кресел - тростниковое волокно или ротанговая кора, которую расщепляют на волокна, «прядут» на специальных станках в полотна и продают в рулонах.

Преимущество бизнеса на плетеной мебели - в его доступности: можно производить изделия в промышленных масштабах или организовать штучное производство под заказ - все зависит от объема сбыта и количества работающих мастеров.

Тенденции развития рынка плетеной мебели

Причины роста и мировые лидеры

По данным на 2012 г объем рынка плетеной мебели России превысил 50 млн.руб. При этом необходимо учесть, что множество кустарных производств и мастеров «на дому» официально не регистрируют свой бизнес, поэтому реальные показатели значительно отличаются от статистических. Разумеется, в большую сторону.

Но, несомненно - рынок отечественной плетеной мебели активно развивается. Только за 2011-2012игг его объем увеличился более чем на 35% (в денежном выражении). Причиной такого роста стало увеличение объемов дачного и коттеджного строительства. При этом владельцы новых частных домов предпочитают сразу закупать комплекты и гарнитуры плетеной мебели для обстановки помещений и приусадебных участков. А среди «старых» собственников прослеживается тенденция отказа от пластика (который ещё недавно считался лучшим вариантом для дачной и садовой мебели) в пользу куда более удобной, крепкой, экологичной и износостойкой плетеной мебели.

На мировом рынке плетеных изделий лидерство традиционно принадлежит азиатским странам: Индонезии, Китаю, Малайзии, Филиппинам. И Россия здесь на исключение: внутреннее производство занимает не более 35% объема рынка. Все остальное – импорт.

Неоспоримые конкурентные преимущества в виде низкой стоимости сырья (ротанга и бамбука), большого количества дешевой и обученной техникам плетения рабочей силы, азиатские производители дополнили активным внедрением машинного плетения, что снижает качество изделий, но позволяет увеличить объемы и снизить себестоимость. Кроме того, большинство азиатских стран запрещает вывозить сырье или устанавливает жесткие ограничения на экспорт. Поэтому отечественный производитель использует преимущественно местное сырье - ивовую лозу.

Структура российского рынка плетеной мебели:

- мебель из ротанга – 58%;

- мебель из лозы – 31;

- мебель из бамбука – 7%;

- мебель из прочих материалов для плетения – 4%.

Перспективы рынка

Тенденции развития отрасли:

- замена дорогого импортного сырья самостоятельной заготовкой отечественного;

- сокращение импорта. В 2012г правительство Индонезии – объявило мораторий на вывоз ротангового сырья. Это значительно сократило производство плетеной мебели другими странами, в которых отсутствует собственная сырьевая база. Многие фабрики даже в азиатском регионе (например, Китай) перепрофилировались на производство мебели из бамбука или искусственного ротанга. Европейские производители – на производство мебели из массива с декоративной оплеткой из ротанга, оставшегося в производственных запасах;

- использование машинного оборудования для серийного производства плетеной мебели;

- отслеживание модных тенденций – в отличие от азиатских производителей, местные предприниматели имеют возможность быстро реагировать на изменение потребительского спроса;

- разработка новых дизайнов мебели, которая позволила бы отойти от стереотипа, что «плетенка» — это уличная мебель для кафе и обстановка для дачи, в результате которого сбыт имеет выраженную сезонность. В Европе плетеная мебель уже давно признана удобной и экологичной для обстановки квартир – изделия известных итальянских и испанских мебельных компаний (Roberti Rattan, Bonacina, Gabar, Rattan Wood, Rattan Deco) стоят как элитная мебель. Цена импортного стула – около $450, двухместного дивана – от $1300, комплекта из пары кресел и журнального столика – от $2000. У нас же направление «плетеная мебель для дома» только начинает развиваться.

В целом, в ближайшие 5 лет специалисты прогнозируют рост рынка отечественной плетеной мебели на 25-30% ежегодно.

Оборудование для производства плетеной мебели

В зависимости от сложности технологического процесса, в производстве плетеной мебели применяют ручной инструмент и станки. Рабочее место плетельщика – это устойчивый стол длиной 750 мм, высотой до 65 0мм и шириной в 400-450 мм с выдвижными ящиками для хранения инструмента.

К ручному оборудованию для механической обработки мебели относят:

- ручные пилы;

- шмол (для острожки лент по ширине);

- струги;

- жамки (стальные пластины для сгибания или выпрямления прутьев);

- долото;

- изер (конусообразная стальная пластина для выравнивания рядов в изделиях и сгущения плетения);

- стамески;

- дрели, сверла;

- шуруповерты;

- наждачные шкурки;

- ножи и другие инструменты.

Что касается автоматизированного производства - на настоящий момент такого не существует. Есть только станки, прототипом которых послужили ткацкие (Loom-технологии ), но для натурального сырья такие технологии оказались не оправданы с точки зрения качества: даже плетение простого полотна после сшивания склонно к деформации, а точного облегания каркаса с равномерным натяжением оплетки по всей длине можно добиться только вручную.

Технологический процесс изготовления плетеной мебели

Современная плетеная мебель – это не просто предмет обстановки, выполненной из натуральных растительных материалов. В дизайне могут сочетаться дерево, кожа, различная фурнитура и даже стекло.

Но классическая технология производства плетеной мебели состоит из следующих этапов:

- механическая обработка дерева (резка, гнутье, строгание, шлифование, соединение деталей винтами, вязкой);

- нагревание древесины;

- сушка;

- плетение;

- склеивание;

- декорирование и лакирование.

Этапы плетения мебели

Рассмотрим более детально, как изготавливают плетеную мебель из лозы:

1. Наиболее дешевым и доступным в наших широтах сырьем является ивовая лоза. Её собирают в лесах, на болотах, в заводях рек. Проверить, годится ива для плетения или нет очень просто: прежде чем резать прут, согните его под прямым углом. Если не сломается – значит, сырье годится для заготовки.

Сбор ивняка заканчивается, как только на лозе появляются почки. В зависимости от периода среза, меняется и цвет сырья: в холодное время года лоза имеет кремовый оттенок, а в летнее – белый, наиболее востребованный. Но резать иву в теплое время не рекомендуется: комелёк (остаток прута) долго не заживает и не дает новые побеги. Поэтому, официальный период сбора лозы – поздняя осень (с конца октября), зима и ранняя весна. А чтобы добиться белоснежного оттенка, сырье отбеливают.

2. Этап очистки прута от коры

После срезки прут сортируют и отправляют на очистку от коры. Очистка возможна двумя способами:

- холодный – для «оживления» прутья замачивают в обычной холодной воде, чтобы вызвать движение соков. Этот метод не требует никаких специальных приспособлений, замачивать прутья можно как в ваннах, так и естественных водоемах. Но для такого способа пригодно сырье, сохранившее не мене 25-30% от первоначальной влажности. Поэтому в промышленных масштабах более востребован метод горячей очистки;

- горячий . Без «варки» ободрать кору, не повредив прут, практически невозможно. Поэтому отсортированные прутья загружают в специальную клетку-контейнер и опускают в кипящую «ванну», в которой сырье находится порядка 2 часов. За это время твердая кора размягчается и разбухает (рис. 4).

Второй способ, более подходящий для малого производства – варка в котле на открытом воздухе. Под металлической емкостью прокапывают небольшой ров, в котором закладывают костер. Воду кипятят и погружают туда прутья, утяжеленные грузом, чтобы не всплывали над поверхностью.

3. Ошкуривание прута

Дальше пропаренные прутья отправляются на ошкуривание. Окоренный прут должен быть полностью чистым по всей длине, с кремовой блестящей поверхностью. На качественном пруте не может быть надломов, царапин и других механических повреждений.

А такое ошкуривание можно осуществить только вручную, по старинке, с помощью специальных щемилок, через которые прут «прогоняется» по всей длине, что облегчает последующую чистку. Белизна, эластичность и плотность прута зависят от способа его очистки и последующей сушки.

4. Процесс отбеливания

Чтобы отбелить прутья, применяют специальный раствор: хлорную известь (1 часть) смешивают с водой (15 частей), разбавленной двухпроцентной серной кислотой. Известна так же и отбелка с помощью серы. Для этого на 1 м 3 древесины берут 60 гр серы, поджигают и помещают в герметичную камеру на 3-6 часов.

5. Сушка заготовленных прутьев

Окоренные прутья отправляются в сушилку - специальное помещение, где поддерживается температура порядка 60-70 С°. Здесь сырье выдерживают не менее 20 часов, после чего оно готово к использованию.

В теплое время года очищенный прут можно сушить и под солнечными лучами (заодно и задействовать механизм природного отбеливания). Правда, сушка в таких условиях будет продолжаться не менее 3-х дней, зато не потребует специального оборудования. В дождливое время года прутья просушивают под навесами не менее 6-7 дней.

6. Изготовление мебельного каркаса

Далее изготавливают мебельный каркас . Для этого лоза крупного диаметра выравнивается жамкой, гнется или загибается (в зависимости от конструкционных особенностей мебели). С помощью той же жамки прутья загибаются на необходимые детали. Затем к каркасу прибивают ножки, крестовины и другие конструкционные детали.

7. Каркас оплетают расщепленной лозой

После каркас оплетают лозой , расщепленной на специальном станке на три гибкие плотные полосы по длине прута. Используют и ручное разделение: для этого прутья вымачивают в воде 4-7 часов (зависит от толщины), после чего расщепляют с помощью колунков на 3-4 части (шины).

8. Выбор техники плетения

Мастер, создавая предмет меблировки, учитывает его предназначение, форму и допустимую по весу нагрузку. По этим параметрам он выбирает наиболее оптимальную технику плетения.

При этом даже в одном изделии может использоваться сразу несколько видов плетения:

- простое (рис. 8);

- густое;

- сплошное;

- редкое;

- ажурное (рис. 9);

- послойное (рис. 10);

- рядами (рис. 11);

- квадратами (рис. 12);

- веревочкой (рис. 13);

- загибкой (рис. 14).

Чтобы прутья хорошо гнулись, в процессе плетения их смачивают водой, после чего готовые изделия снова сушат.

9. Соединение плетеных деталей

После плетения детали соединяются одним из следующих способов:

- простая накладка или подрезка древесины на 1/3 или 1/4 толщины одной детали по отношению к ширине другой детали;

- угловые соединения (внакладку);

- накладка с подрезкой и огибанием;

- соединение на косой срез двух деталей;

- крепление обхватом;

- соединение подстрелками;

- подлучки;

- проножки.

8. Лакировка плетеного изделия

После обработки каркаса оплеткой, формирования деталей с помощью различных техник плетения, сборки и последующей сушки-шлифовки, приходит время следующего этапа – лакировки изделия . Для этого применяют нитроцеллюлозные лаки (например, НЦ-218,222,223,224), а так же полиэфирные беспарафиновые (ПЭ-232,247,250). Такие лаки хорошо сохнут и делают поверхность глянцевой, блестящей.

После просушки в течение 18-24 часов изделие отправляется на склад готовой продукции. Так как прутья для плетения - это, по сути, то же дерево, их можно не только лакировать, а и морить, красить в любой цвет, что дает широкие возможности в плане дизайна.

Особенности организации бизнеса по производству плетеной мебели

1. Правовая форма бизнеса

Для юридического оформления достаточно зарегистрировать ИП, потому что конечный потребитель, преимущественно, физические лица.

2. Официальный вид деятельности

Для ведения хозяйственной деятельности необходимо указать следующие коды ОКВЭД:

- 36.14 – Производство прочей мебели;

- 52.44.1 Розничная торговля мебелью.

3. Помещение

В цехе для производства плетеной мебели необходимо предусмотреть:

- помещение для сушки лозы (на улице – в теплое время года, в хорошо отапливаемом сушильном помещении – зимой);

- помещение для окраски и лакирования;

- основной производственный цех.

Особых требований к помещению нет: отопление, наличие коммуникаций, подъездных путей.

4. Государственный стандарты

Для начала деятельности ознакомьтесь с ГОСТами:

- 25552-82 — Изделия крученые и плетеные. Методы испытаний

- 13025.5-71 Мебель бытовая. Функциональные размеры столов

- 13025.2-85 Функциональные размеры мебели для сидения и лежания

- 19120-93 Мебель для сидения и лежания. Диваны-кровати, диваны, кресла-кровати, кресла для отдыха, кушетки, тахты, скамьи, банкетки. Методы испытаний

5. Увеличиваем выгоду

Производство плетеной мебели – бизнес высокодоходный, особенно если заготавливать сырье самостоятельно. Готовый мебельный прут стоит порядка 150-200 руб/100 штук (зависит от толщины и категории).

6. Финансовые показатели

Себестоимость готового кресла из лозы, изготовленного по стандартам и типоразмерам ГОСТ, составляет 1-1,5 000 руб. (включается затраты на работу и покупные материалы). При этом продажная цена изделия стартует от 3 000 руб. и выше (зависит от региона).

На изготовление кресла или стула одним мастером уходит порядка 3-5 дней (в зависимости от сложности плетения).

Изготовление кресла-качалки своими руками

Мы занимаемся изготовлением плетеной мебели из ивовой лозы более 20 лет. За это время нами накоплен богатый опыт в этом ремесле. Опираясь на традиции старых мастеров нам удалось значительно усовершенствовать технологию изготовления плетеных изделий, в особенности плетеной мебели и предметов интерьера. Ассортимент изготавливаемых нами изделий достаточно велик и включает в себя десятки наименований. Безусловно, изюминкой в нем, конечно же является кресло-качалка.

Так почему же КРЕСЛО-КАЧАЛКА? И что такое кресло-качалка? Когда речь заходит о плетеной мебели у любого человека возникает ассоциация с плетеной кресло-качалкой. Сама по себе, кресло-качалка, являясь уникальным предметом интерьера, может своим присутствием украсить любое жилище и придать ему изысканный и неповторимый вид. Обладая привлекательным видом, кресло-качалка еще имеет ряд функциональных достоинств. Это знает любой человек, имеющий ее в наличии, а мечтающий приобрести, находится в предвкушении этих достоинств. В ней удобно расположиться у пылающего камина или у телевизора во время просмотра любимой передачи, отрешиться от повседневной суеты, расположившись в ней за чтением интересного романа, да просто сесть и отдохнуть, расслабиться, поразмышлять. Очень удобна качалка для кормящих матерей. Кроме того, изготовленные из природных материалов, в частности из ивовой лозы, и прошедшие через руки искусного мастера, плетеные изделия обладают благотворной энергетикой.

В наше время предложений по пл е теной мебели более чем достаточно. С появлением новых материалов и технологий разновидность качалок увеличивается с каждым годом. Тем не менее не каждый спешить зайти в ближайший супермаркет за покупкой качалки. Е сть и такие, которым интерес ен сам процесс изготовления плетеной мебели . Любая, изготовленная ручным способом вещь, обладает определенным таинством, и поэтому сюда относятся и плетеные из ивовой лозы изделия. Поскольку плетеная из ивовой лозы кресло-качалка является повышенным объектом внимания то и речь дальше пойдет соответственно о ней.

Как же самому изготовить плетеную кресло-качалку? Для человека, не имеющего никакого опыта работы с ивовой лозой — это конечно же « великая тайна». Тем не менее остается огромное желание разгадать ее. Первоначальные знания по плетению можно получить на соответствующих курсах. Там же обучиться простейшим приемам плетения. Конечно же неоценимые уроки вы получите у настоящего мастера этого ремесла.

Однако научиться плетению можно и по книге, но при одном условии: учение должно сопровождаться постоянной практикой, старанием, и систематическим закреплением полученных навыков. В этом случае, возможно, процесс обучения окажется более длительным, но народная мудрость гласит: «Самая длинная дорога начинается с первого шага». Главное начать. Скажу откровенно, меня тоже не миновала участь самоучки. В самом начале было только желание и парочка книг по плетению из ивовых прутьев. Начинать пришлось на обычной кухне с изготовления простейших изделий, вазочек и разнообразных корзиночек, на которых я освоил все необходимые приемы плетения и изучил механические свойства разных сортов ивы. Поскольку моим заветным желанием было освоение изготовления плетеной мебели, я не стал зацикливаться на «мелочевке» и упорно взялся за отработку её технологии. Как воздух нужны были советы опытного в этом деле специалиста, но с таковыми я тогда не был знаком. В книгах было крайне мало информации, непосредственно по изготовлению каркасов плетеной мебели. Было не легко, но результаты радовали и вдохновляли на новые эксперименты.

Настоящий рывок в своем дальнейшем развитии я сделал когда познакомился со своими коллегами. Это случилось на городской выставке НХП, куда я вышел с первыми образцами своей мебели. Среди них была и КРЕСЛО-КАЧАЛКА, которая пользовалась особым вниманием публики. После выставки мы с коллегами стали тесно общаться и делиться опытом. Я узнал от них много полезного для себя относительно технологии работы с ивовым прутом. В свою очередь они стали проявлять ко мне большой интерес, потому что я работал еще и как художник-дизайнер с техническим образованием. Это сотрудничество принесло нам всем огромную пользу. Мы многому научились друг у друга. У нас увеличилось количество заказов на плетеную мебель. Но наша традиционная технология изготовления мебели из лозы тогда нам не позволяла быстро удовлетворять потребности наших покупателей. Надо было как то ускорить этот процесс. И идея пришла. Мы быстро внедрили ее в наше ремесло. Она оказалась очень простой и в то же время очень эффективной. Наши возможности значительно возросли. Мы могли быстро и серийно производить кресла-качалки и другие предметы мебели. Процесс изготовления разделили на два этапа. Первый-это изготовление каркасов, где работал специалист по их изготовлению. На втором этапе работали специалисты по оплетке готовых каркасов. Они же доводили изделия до готового состояния.

Мы разработали для себя компактные и очень удобные шаблоны для выгибания деталей каркасов плетеной мебели. Это повлекло за собой внедрение в наше производство технологии быстрого гнутья ивовых палок без предварительного их замачивания. В результате мы получили значительную экономию времени, исключив из общего цикла процессы замачивания и длительной сушки согнутых деталей.

При изготовлении каркасов плетеной мебели мы используем ивовые палки не длиннее 120(см). Это очень важный фактор, так как в природе длинных и погонистых палок под 2-3 метра не так уж и много. Но среди зарослей ивняка достаточно много стволов с прямыми и ровными участками длиной в пределах 100-120(см), что намного упрощает процесс заготовки палочного материала.

Ива не единственный материал для изготовления плетеных изделий. Использование массива древесины, фанеры и стекла помогает значительно расширить ассортимент плетеных изделий. В каких то из них ивовая лоза используется в качестве внешней отделки. Это могут быть ажуры, плетеные полотна по различным поверхностям, декоры в виде косичек, загибок из ивовых прутьев. Возможности ивовой лозы достаточно велики и каждый мастер использует их исходя из своих творческих замыслов и собственного художественного вкуса

Конструирование плетеной мебели.

Искусно изготовленная плетеная мебель обладает особой притягательностью, создает уют и своеобразный стиль в интер ьере. Это одно из достоинств плетеной мебели. Но, кроме внешней привлекательности, она должна быть комфортной для человека и иметь достаточный запас прочности. То есть, при конструировании мебели должны быть учтены все антропометрические параметры человека в зависимости от роста и веса. Конечно можно при этом воспользоваться стандартными параметрами, описанными во многих книгах по изготовлению плетеной мебели , но я предлагаю вам для этого более гибкий подход, которым пользуюсь и сейчас . В этом вам поможет картонный манекен человека, у которого разные части тела могут сгибаться.

Для изготовления такого манекена вам нужно будет нарисовать фигуру человека среднего роста в профиль в соотношении 1:10 к реальным размерам, с учетом строения скелета.

Потом по рисунку вырезать из картона части тела манекена и соединить их с помощь осей-шарниров. Шарниры можно сделать из рыболовной лески. Во время сборки манекена концы лески расплавьте горячим предметом так, чтобы у вас получились своеобразные заклепки.

При расчетах пропорций вашей будущей мебели вы можете удобно расположить этого «человечка» в любом предполагаемом изделии, будь то кресло-качалка или просто стул, табурет…а потом просто нарисовать под ним пол, сиденье, ножки и спинку кресла.

А все остальное для вас будет делом техники и вашего художественного вкуса. И размеры мебели на вашем рисунке тоже будут в пропорции 1:10 к реальным размерам.

Но в начале необходимо спроектировать предполагаемое изделие. Для этого его надо нарисовать в разных ракурсах, а потом выполнить к нему рабочий чертеж. Чертежи и рисунки дают о будущем изделии большее представление и помогут при изготовлении самого изделия. Владение техническим черчением и рисованием тут вам сослужит отличную службу. Проект можно показать своему заказчику при заключении договора.

Предлагаю свою разработку подвижного манекена на формате А 4. Модель разработана в программе КОМПАС. Распечатка на принтере в масштабе 1:10. Пересылка в почтовом конверте. Стоимость 350 руб. вместе с пересылкой.

Далее …

Предлагаю вам для начала посмотреть и изучить каркас кресла-качалки. В нашем каталоге он значится под кодом КК-3

Теперь разберем каркас качалки КК-3 на составные детали.

Далее разберем устройство каждой детали качалки.

Нижние дуги (полозья)

Самые главные детали в кресле-качалке нижние дуги или полозья, на которых и раскачивается качалка. От того, насколько правильно и качественно они сделаны, зависит функциональность кресла-качалки. Кривая линия полозьев должна быть тоже рассчитана. Передняя часть полоза, имеющая форму дуги, в задней части должна переходить в прямую линию. Это необходимо для предотвращения опрокидывания кресла-качалки назад во время раскачивания.

Дуги можно изготовить из ивовых палок диаметром 25-30 мм. В нашем варианте они сделаны из массива березы методом одновременного гнутья и послойного склеивания реек толщиной 9 и шириной 30 (мм). Очевидно то, что при таком методе изготовления, полозья качалки будут иметь более правильную форму, чем природные палки и будут хорошо держать форму изгиба при нагрузках.

Чтобы начать сборку каркаса сначала необходимо собрать две боковые стойки

, каждая из которых состоит из 4 деталей. Сюда входят полозья, передние дуги, передние палки каркаса, боковые дуги

Передние дуги:

Передние дуги состоят из двух гнутых деталей, изготовленных из ивовых палок диаметром 18-20 мм (основная

) и 16-18 мм (добавочная

).

Длина палок этих деталей не превышает 120 см. В начале для работы нам потребуется только основная дуга

. Эту деталь нужно изготовить на шаблоне. Палку размочить,

заправить в шаблон и высушить.

Передние палки каркаса

можно изготовить из ивовых палок диаметром 25-28 мм. В нашей практике, для изготовления прямых деталей, мы используем березовые палки(черенки) 25 и 28 мм в диаметре. На передние палки

каркаса идут черенки диаметром 28 мм.

Переднюю основную дугу

, после снятия с шаблона, нужно соединить с передней палкой каркаса. Перед этим концы палки нужно отпилить под необходимым углом. Сборку лучше выполнить при помощи шурупов — саморезов. В итоге мы получаем готовую конструкцию для дальнейшей работы по сборке каркаса.

Далее полученную конструкцию соединяем с полозом. При сборке комлевый (нижний) конец передней основной дуги застругивают на ус и соединяют в накладку с передним концом полоза при помощи клея и шурупов.

Боковые дуги:

Эти детали нам нужны для завершения сборки боковых стоек. Боковые дуги

выгибают на шаблоне из ивовых палок диаметром 26-28 мм. Палку нужно согнуть с таким расчетом, чтобы ее комлевая часть была соединена с полозом, а верхушечная с передней палкой каркаса

. Концы высушенной детали подпиливают согласно размеров на чертеже. Затем деталь прикручивается шурупами на свое место.

Боковые стойки готовы.

Теперь можно приступать к установке поперечных деталей

.

Сначала устанавливаем две передние поперечные палки

, одна из которых, верхняя, должна иметь небольшой изгиб. Размеры их определяем по чертежу. Затем ставим на место заднюю поперечную палку

сиденья

. В результате у нас получилась примерная форма будущей качалки.

Дальше устанавливаем поперечные палки сиденья

и поясничную дугу

. Палки сиденья слегка выгнутые и размеры их определяются по месту их установки. Диаметр палок 24 -26 мм. Поясничную дугу

выгибаем по шаблону из ивовой палки диаметром 18-20 мм. Ставим ее на место после просушки. Концы палки поясничной дуги

соединяем с верхними концами основных палок передней дуги. При этом соединяемые концы застругиваем на ус. На соединяемые поверхности наносим клей и скрепляем детали шурупами.

Дальше устанавливаем опорные палки сиденья. Эти детали можно изготовить из прямых ивовых палок или черенков диаметром 25-26 мм. Размеры палок определяются непосредственно по месту их установки. Из за того, что детали парные, то и размеры у них должны быть одинаковыми, а формы подрезки торцов палок в зеркальном отражении по отношению друг к другу.

Далее процесс установки крестовины . Крестовина крепится к задней поперечной палке каркаса и к поперечной палке , установленной между передними опорными палками сиденья . Одна палка крестовины, нижняя, прямая. Вторая, немного изогнутая, ставится по верху нижней палки и прикручивается шурупом на месте их пересечения. Здесь используются палки диаметром 24-26 (мм).

Теперь установим добавочную деталь на переднюю дугу и задние палки спинки. Добавочную дугу выгибаем на шаблоне с таким расчетом, чтобы верхушечный конец этой палки примыкал к передним палкам каркаса. Комлевая часть этой палки, при дальнейшей сборке, будет соединена со спинкой качалки. Поэтому верхушечный конец этой детали заранее застругиваем на ус.

Задние палки спинки изготавливаются из прямых палок диаметром 24- 25 мм. Размеры палок согласно чертежа. Палкам на торцах можно придать сферическую форму из эстетических соображений.

Далее установка задних упорных палок спинки , передней и задней подлучек . Задние упорные палки спинки изготавливаются из палок диаметром 24-25 мм. Торцы палок отрезаются под необходимым углом и подгоняются по месту установки. Передняя подлучка из ивовой палки диаметром 14- 16 мм. Ее можно установить по сырому, но сам процесс установки не совсем простой. Проще выгнуть ее на шаблоне и установить после высыхания. Задняя подлучка , диаметр 14-16 (мм), ставится по сырому, так как тут происходит трехмерное выгибание ивовой палки. Если под эту деталь изготовить шаблон, то это будет большим плюсом в работе. Но, при отработке навыков, эта деталь и по сырому устанавливается достаточно легко.

Теперь установим последнюю палку сиденья . Эта деталь имеет специальное назначение. На нее опираются прутья сиденья и она же придает вогнутую форму спинке качалки, что делает ее более комфортной Эта деталь имеет значительную выгнутость. Располагается она на задней поперечной палке сиденья и двумя концами упирается на боковые дуги . Крепится при помощи одного шурупа посередине к задней поперечной палке сиденья .

Спинка качалки КК-3 представляет из себя готовый узел, который устанавливается на каркас. Эта операция является завершающим этапом в процессе сборки каркаса. Каркас спинки состоит из семи палок. Четыре, состыкованные между собой палки (18-16 мм), образуют основную дугу. К ней сначала крепится поперечная палка спинки (16-18 мм). Потом по наружному контуру крепится добавочная дуга из двух состыкованных палок (14-16 мм).

Изготовление основной дуги спинки начинается со сборки ее верхней части, которая склеивания из двух высушенных на шаблоне ивовых палок (16-18 мм).

В полученную конструкцию устанавливаем поперечную палку спинки,

которая имеет небольшой изгиб. Потом подрезаем на ус комлевые концы палок основной дуги спинки.

Добавляем к основной палке дуги спинки еще одну дугу, которая является ее продолжением в общей конструкции спинки кресла- качалки. Эту деталь-дугу так же сушим на шаблоне. Стыкуемый конец подрезаем на ус и устанавливаем на место при помощи клея и шурупов

.

Установка добавочной дуги на основную дугу спинки является заключительным этапом в изготовлении спинки качалки. Эта деталь изготавливается так же как и основная дуга.

При совмещении основной дуги спинки с добавочной дугой наверняка не все поверхности будут прилегать плотно из за природных неровностей ивовых палок. Поэтому эти детали следует подогнать при помощи ножа и наждачной бумаги. Скреплять их так же при помощи клея и шурупов. Для более плотной склейки палок дуг можно воспользоваться струбцинами.

Спинка готова. Устанавливаем ее на место. Для этого концы изгибов спинки застругиваем на ус на размер а . На место соединения деталей наносим клей и стягиваем шурупами.

Поперечная палка спинки при этом будет упираться на задние палки спинки. Соединяем эти детали при помощи шурупов.

Каркас КК-3 готовый к оплетке.

Каркас качалки, изготовленный полностью из ивовых палок, можно оплетать сразу же после его просушки. В нашей практике мы используем березовые черенки на прямые детали. Из этого вывод такой, ивовые палки со временем приобретут бронзово-золотистый оттенок, а березовые палки останутся светлыми. На каркасе появится контраст, что может нарушить эстетический вид качалки. Чтобы избежать такого явления мы взяли за правило морить каркасы в определенные цвета. Но при этом есть одно условие- каркас качалки надо отшкурить наждачной бумагой для лучшего сцепления морилки с поверхностью древесины.

Оплетка каркаса производится лентой-глянцем . Для оплетки стыков деталей каркаса применяется лента толщиной 0.3-05 и шириной 5-6 (мм). Для плетения сиденья и спинки идет лента толщиной 0.6-0.8 и шириной 8-10 (мм). При оплетке каркаса еще набиваются на каркас прутья сиденья и спинки.

Сиденье набирается из прутьев диаметром 8-10 (мм). Они прибиваются гвоздями к поперечным палкам каркаса, на которых сначала нужно сделать разметку. Надо учесть то, что после набивания на каркас прутьев сиденья к некоторым стыкам деталей каркаса затрудняется доступ для оплетки. Поэтому эти места следует оплести до набивания прутьев сиденья.

Чтобы спереди у сиденья качалки был плавный изгиб, прутья следует набивать по шаблону. Его можно сделать из деревянного бруса или полена.

Под шаблон, в обязательном порядке, нужно подложить подкладки из деревянных реечек толщиной 10-12 (мм). Для чего это нужно? При набивании прутьев на сиденье шаблон-болванка сильно зажимается. Чтобы потом его снять подкладки выбиваются молоточком и шаблон освобождается. Но шаблон нужно снимать только после просушки прутьев.

Еще раз нужно вспомнить, что все стыки деталей каркаса, попадающие под сиденье, должны быть заблаговременно оплетены. Теперь сиденье можно заплетать. Плетение сиденья нужно начинать с передней части каркаса с места начала набивания прутьев сиденья.

Теперь набьем на каркас прутья спинки. Здесь нам потребуются прутья диаметром 6-9 (мм). Для этого на каркасе нужно сделать разметку и насверлить отверстия диаметром 6-7 мм под прутья на верхней части основной дуги по внутренней стороне спинки.

Прутья верхушечными концами вставляются в отверстия в каркасе. Комлевые концы вставляются в пространство между парными прутьями сиденья по краю плетеного полотна и перед накладной поперечной палкой сиденья . Потом, торчащие под сиденьем концы прутьев, подравниваются секатором. Подрезку концов желательно сделать пока прутья сырые.

В верхней части спинки, выше поперечной палки спинки получается ажур. Для того, чтобы выравнить прутья ажура от природных изгибов, примерно посередине устанавливаем выравнивающую дугу. Дуга укрепит ажур и будет работать как его дополнительный декоративный элемент.

Плетеная мебель относится к эксклюзивным предметам интерьера, которые с первого взгляда поражают своей оригинальностью, радуют элегантным видом, надежностью и простотой эксплуатации. Популярность различных ее видов постоянно растет благодаря современному увлечению владельцев частных домов, дач и городских квартир с большими лоджиями этно интерьерами.

Следует также отметить, что плетеная мебель делается очень быстро, а при соблюдении определенных нюансов и требований может получиться очень качественное изделие. Особенности самостоятельного производства из натуральных материалов во многом зависят от типа и конструктивного строения каждого предмета. В частности, существуют различия в каркасах изделий и способах плетения, которое бывает одинарным, комбинированным, ажурным и т.д. В процессе можно выполнять оригинальные рисунки, комбинировать различные варианты или обойтись одним способом.

Плетеная мебель, сделанная своими руками, должна быть безопасной, надежной и долговечной. Очень важно проследить за качеством соединений всех элементов и узлов конструкции, одновременно создавая необходимую жесткость и прочность. Соединения, используемые при изготовлении, бывают разъемные и неразъемные.

Разъемные элементы значительно упрощают процесс сборки и разборки, но число отдельных соединений ограничено специфическим характером мебели. Неразъемные изделия чаще всего создаются с помощью гвоздей и клея. Именно они считаются наиболее надежными и долговечными, хотя и ограничивают возможность транспортировки и перемещения изделий.

Для плетения мебели можно использовать веточки множества различных растений: ивы, ольхи, черемухи, лещины и даже крапивы и малины.

Новичкам специалисты советуют начинать плести из черемухи, так как она более податливая, легче рассекается на небольшие отрезки и ленты, сохраняя длительное время приятный оттенок и натуральный блеск.

Для заготовки прутьев лучшим временем считается период с октября до наступления морозов, а также все весенние месяцы. В эти периоды года пруты очень хорошо чистятся и могут храниться сухими длительное время. Для ажурного плетения тончайшие прутики лучше всего нарезать весной. Самый важный показатель качества прутиков – тонкая сердцевина. Пруты с толстой сердцевиной служат для изготовления каркаса крупных изделий, беседок, оплетки клумб и лежаков. Можно выбирать материал по ширине листьев: чем уже лист, особенно это касается ивы, тем гибче будет лоза и ажурнее изделие.

Есть специальная технология для получения белого прута – его необходимо проварить. Для этого берут большую емкость с кипяченной, горячей водой, а затем опускают в нее заготовки. Варят пруты на сильном огне один час. Еще пару часов их варят для получения светлых оттенков. Для получения более темного цвета необходимо варить материал не меньше 4-х часов. После проваривания пруты сразу же очищают от коры, чтобы они не потеряли свой красивый вид. Удаляют кору расщепом или грубой перчаткой.

Очень эффектные изделия получаются, если одновременно использовать в одном плетении целые пруты и глянцевые ленты. Для изготовления таких лент пруты разделяют на 2–4 части ножом или специальным небольшим колунком. Из полученных частей заготовок выстругивают тончайшие ленты.

Основную конструкцию плетеного кресла составляют следующие части:

- сиденье;

- боковины;

- спинка;

- царги;

- ножки.

Подлокотники относятся к дополнительной части изделия. В основном для изготовления кресла используют ивовые палочки диаметром не более 30 мм и ивовые прутики тонкие (от 5 до 10 мм). Обычно на изготовление одного кресла, в зависимости от его конструктивных особенностей и дизайнерских решений, уходит до 20 длинных прутов. Все загибки производят при помощи специализированного инструмента – жамки, которым выравнивают неровности прутиков. Изготовление изделий начинается с раскроя прутиков на отдельные детали. Чтобы сделать гнутую деталь, необходимо замоченную палку согнуть под специальный шаблон.

Кресло для отдыха плетеной конструкции состоит из нескольких деталей:

- нижней скамейки;

- удобного сиденья;

- спинки;

- подлокотников.

Каркас выполняют из толстых палок, а оплетку оставляют в местах сочленения элементов. Такая конструкция обладает красивыми декоративными особенностями, а широкие и высокие подлокотники выполняют одновременно две функции: дарят удобство и комфорт, а также увеличивают прочность и долговечность кресла.

Основой несущего каркаса кресла считается нижняя скамейка, которая важная для надежности и устойчивости конструкции. Она состоит из проножки с обтяжкой, ножек, несущей крестовины, подлучек и рамки для опоры сиденья. Спинка кресла формируется из верхних элементов задних ножек, поперечных деталей и прута верхней части спинки. Сиденье кресала выполняют из прочных и надежных парных прутьев. Их крепят на поперечном прутке сиденья и на прутьях рамки (переднем и заднем).

В процессе изготовления каркаса его ножки крепят к крестовине проножки и рамкам сиденья. Далее производят обтягивание проножки и устанавливают подстрелки. Затем монтируют верх спинки, поперечные прутья сиденья и спинки. Подлокотники формируют из заранее обработанных деталей – выгнутых и вымоченных ивовых палок.

К раме сиденья, к ее переднему пруту, прибивают подлокотники, к боковым подстрелкам приделывают комлевые концы. Далее прикрепляют верхние концы прутиков подлокотников к верхним концам прутьев задних ножек. Закончив с установкой основных прутьев, устанавливают декоративные прутики подлокотников, огибая спинку по верху, а также оплетая ивовой лентой все соединения. После этого устанавливают наборные прутья для спинки и сиденья.

Видео

В этом ролике показан процесс изготовления плетеной мебели.

Плетеная мебель для дачного участка своими руками никогда не выйдет из моды - это эксклюзивные изделия для элитного интерьера. С первого раза может не получиться как на иллюстрации, и этому надо учиться, как любой другой технологии. Лучше начать с малого и тренироваться на самых простых материалах, типа скрученных газет, которым оплетают старые стулья. Сплести целый комплект мебели своими руками - это не только увлекательный процесс, но повод для гордости перед друзьями, а также хорошая идея для бизнеса.

Разновидности плетеной мебели

Красивая плетеная мебель в интерьере загородного дома выглядит как элитный акцент меблировки открытой террасы или веранды. И готовый гарнитур из ротанга и лозы доступен не всем семьям, поэтому эту технику осваивают все новые и новые энтузиасты. Заметна тенденция роста числа умельцев, готовых все сделать в квартире и на даче своим руками - от фундамента постройки до самодельного бассейна и мебели.

Если руки мастеровые и вкус художественный, то простые вещи превращаются в шедевры. Главное - освоить пошагово любую технологию и выбрать удачные иллюстрации для вдохновения, как эта плетеная мебель из искусственного ротанга.

Оригинальные изделия, выполненные очень аккуратно, станут достойным украшением любого дачного участка. В качестве материала для плетения используют то, что растет буквально в двух шагах от дома. Остается только заготовить материал и выбрать, с какого образца начать освоение техники плетения:

- кресло-качалка;

- набор кресел;

- журнальный столик или тумба;

- небольшой диван;

- стул;

- подставки для цветов и других предметов интерьера.

Проще всего освоить плетение на небольших образцах - корзинах или хлебницах. Постепенно начнут получаться интересные узоры, которыми пользовались народные умельцы с давних времен. Историки утверждают, что первые образцы, напоминающие низкие плетеные табуреты, предлагали ремесленники во времена Римской империи и Античности. Но ими пользовались бедные люди и торговцы, поскольку дешевые «седалища» без спинки были легкими, удобными и мобильными.

После того, как «плебейские» модели стали делать более искусно, наиболее изящные образцы плетеной мебели стали покупать и представители знатных семейств. Росту популярности способствовало и то, что их делали намного быстрее, чем деревянную мебель, меньше требовалось инструментов. Со временем в домах средневековой Европы соседствовали и классические образцы, и самостоятельно плетеная мебель из лозы.

С развитием деревообрабатывающих станков от самодельной «плетенки» стали отказываться, но мода на нее периодически возвращается. И сегодня на пике популярности садовая мебель для дачи из лозы, ротанга и других природных материалов, которые доступны в природной среде. Используют даже бечевку, старые газеты и листья кукурузы, особенно для ажурного плетения вставок самодельной мебели на жестком древесном каркасе.

Сегодня доступность материалов и конструктивные особенности предпочитаемого вида сидения определяет технологию изготовления образцов плетеной садовой мебели. Есть бескаркасные изделия и оплетение готовой мебели, где используют:

- ажурное и сплошное;

- одинарное и двойное;

- сплошное и комбинированное плетение.

Чем больше разных техник сочетается в одном изделии, тем оригинальнее и красивее смотрится образец. Но настоящий шедевр выходит при условии аккуратного выполнения узоров, грамотного оформления концов и соблюдения пропорций. Сегодня мастера делают такие разновидности плетеной мебели для дачи:

1. Каркасные модели на прочной основе, где оплетается древесина, металлический прут, пластик или другой прочный материал.

2. Бескаркасные модели с использованием надежных ребер жесткости.

3. С деревянным каркасом для надежности и устойчивости.

4. Оплетение готовых изделий природными материалами.

5. Наборная столярно-каркасная мебель со стальными прутьями, оплетенными лозой с заполнением пространства ажурными узорами.

6. Палочная или конструкция, где вертикальные жесткие стебли образуют несущие стенки, оплетенные более мягкими материалами.

Обратите внимание: Оригинальная плетеная мебель встречается в интерьере дорогих отелей и бунгало, нередко она украшает ландшафтный дизайн усадьбы какой-нибудь обеспеченной европейской семьи. Такие образцы не считаются «самоделками», их по праву относят к элитной садовой мебели. Они остаются лучшими образцами для подражания народным умельцами новичкам в деле плетения.

Преимущества и недостатки плетеной дачной мебели

Самодельная мебель - предмет гордости домашнего мастера. И хотя на заготовку материала и изготовление изделий уходит много времени, спрос на «плетенку» возрастает.

У плетеной мебели есть ряд неоспоримых преимуществ:

- невысокая себестоимость;

- экологически чистые модели;

- большая вариативность дизайна;

- возможность изготовления сидения «под себя» и предпочтения семьи;

- малый вес (легко переносить по саду);

- не боится повышенной влажности воздуха и пара;

- простота ухода и эксплуатации (протереть влажной губкой);

- самодостаточное украшение дачи, открытой веранды или открытой площадки.

Очевидные минусы - подверженность к изменениям массы, «плетенка» рассыхается и размокает от дождя.

Материалы для изготовления плетеной мебели

Растения с гибкими стеблями и ветками есть в большинстве регионов мира, и именно природные прутья из своей местности предпочтительнее. В некоторых местах самодельную мебель плетут из листьев растений и водорослей, которые используются для оплетения синтетической веревочной основы. В Азии и Африке используют:

- молодой бамбук;

- сорго (просо);

- тростник;

- водяной гиацинт;

- банановые листья (абака);

- пальмовые ветки;

- ротанг и другие разновидности лианы.

Для изготовления плетеной мебели для дачи подойдут длинные гибкие ростки, которые легко расщепить на длинные волокна и снять кору. Более мягкие ажурные вставки легко сделать из джутовой веревки, обвитой листьями кукурузы. В Восточной Европе у мастеров в предпочтении:

- рогоз;

- камыш;

- ольха;

- черемуха;

- краснотал (верболоз);

- стебли малины и ежевики;

- орешник и другие гибкие стебли деревьев и кустарников, которые несложно найти в своем регионе.

Как вариант, легче плести из подготовленных материалов, которые заказывают через специализированные каталоги по рукоделию, но это дорого. Готовые комплекты садовой мебели зачастую сделаны из синтетического аналога природной лианы - искусственного ротанга. В качестве поделочного материала для новичков используют трубочки из старых газет, которыми оплетают утратившие внешний облик табуреты и старые стулья.

Гибкие ветки и стебли очищают от коры или расщепляют на волокна. При вываривании в соленом растворе или обработке паром меняются свойства природного материала - он становится более прочным и эластичным.

Самым податливым к обработке считается лиана ротанг, стебли которой многие метры сохраняет толщину. Он считается самым износоустойчивым, не боится влаги и отлично подходит для мебельного каркаса - это наиболее часто применяемый материал для изготовления мебели. Это самый подходящий материал для элитной садовой мебели.

Название «ротанг» происходит от британской фамилии Rattan - плантаторов, привезших из Индонезии образцы мебели-плетенки и многометровой лианы для ее изготовления. Сегодня для плетеной мебели из ротанга лиану можно заказать или купить оптом.

Более тонкие стебли из своего региона нередко связывают в пучки для прочности, переплетая натуральными и синтетическими материалами. Но тут важен хороший вкус мастера, чтобы ножки или спинка изделия не была похожи на ручку веника или метлу.

Внимание: Самодельная мебель должна прочной и безопасной, выдерживая вес сидящего человека за запасом. Металлические пруты и прочные связки увеличат ее надежность.

Основную нагрузку на изделие несут узлы и сочленения (разъемные и цельные). При изготовлении плетеной мебели разъемные узлы упрощают сборку, но именно с них постепенно начинается разрушение всей конструкции. Монолитный каркас выгибают по шаблону из ротанга после термической обработки, и это сложный технологический процесс. Так называемые «венские» стулья, которые служат более 100 лет и не разбиваются при падении, делают именно по такой технологии.

Особенности заготовки сырья для «плетенки»

Наиболее подходящее время для заготовки прутьев считается осень, когда деревья и кустарники сбрасывают листву, а почки еще не сформированы. Прут срезают под углом 45°, очистку от коры производят позже. Сырьё долго хранится сухим, и для повышения эластичности перед работой его вываривают.

Для ажурных узоров на спинках, сидении и боковинах плетеной мебели используют более тонкий прут, заготовленный весной.

Тонкие прутья для ажурного плетения предпочтительнее нарезать весной - при сокодвижении, но до распускания листиков.

Совет: При срезывании стеблей и веток отдают предпочтение наиболее пластичным фрагментам растения, которые не ломаются при сгибании.

Чем больше вываривают очищенный от коры прут, тем светлее или темнее он становится, в зависимости от сырья. Это делают в больших емкостях под крышкой, снижая температуру после закипания воды или раствора.

Некоторые растения вываривают с корой, чтобы получить более темный цвет. Темная кора, отщепленная от прута с волокнами после варки, нередко используется для поперечных обвязок части конструктивных деталей плетеной мебели.

После подготовки сырья, выбора конструкции мебели и рисунков плетения можно переходить непосредственно к изготовлению. Для этого понадобятся шаблоны, схемы плетения и простые инструменты. Это секатор и острые ножи, пила и рулетка, а также карандаш, мелок или маркер для разметки.

Плетеное кресло своими руками

Конструкции кресла-плетенки:

- ножки;

- спинки;

- сидение;

- боковины с поручнями;

- царги и проножки (перекладины между ножками);

- декоративные элементы.

Несущий каркас самодельного плетеного кресла во многом повторяет элементы табуретки или стула, но можно сделать и кресло-качалку с подножкой.

Спинка кресла и задние ножки формируются на единой основе, и лучше, если это цельный элемент, но могут быть варианты с верхней перекладиной. Если это не ротанг, а отдельные прутья, внутри необходимо вставить металлическую основу и оплести ее.

Важно: Следите за тем, чтобы все ножки были симметричными, а угол наклона соблюдайте попарно, если он отличается у передних и задних ножек!

Каркас должен быть сделан из наиболее толстых и прочных частей, а гибкая оплетка нужна при сочленении фрагментов.

Сидение сделают из крепких прутьев - сплошное или ажурное, круговое плетение или прямоугольное. Концы крепятся непосредственно к царгам.

Подлокотники - обязательные элементы кресла и декоративное дополнение. Однако широкие подлокотники не только обеспечивают комфортную позу во время отдыха, но и дают плетеному креслу дополнительную прочность. Оптимальный вариант, когда поручни переходят в спинку кресла единой сплошной линией, как на образцах плетеной мебели своими руками.

Совет: Прутья должны быть длиннее конструктивных деталей по шаблону, чтобы сделать потайную загибку концов.

После завершения основных работ по сборке и оплетению основы, закрепляют мелкие прутья в просветы и завершают декоративные элементы.

«Плетенка» - хобби или бизнес?

Самодельная мебель из лозы или ивового прута - элегантное украшение для дачи. Привлекательный внешний вид и надежность - то, что способно впечатлить ваших близких, и они могут сделать вам первые заказы. Если все получается очень аккуратно, а сам процесс создания плетеной мебели кажется очень увлекательным, то это способно перерасти из хобби в настоящий прибыльный бизнес. Чтобы совершенствовать свое мастерство, каждый новый образец должен включать новые схемы и узоры.

При изготовлении плетеной мебели по готовым образцам легко создать эстетичную модель из экологичных материалов. Однако новичку не стоит сразу браться за сложные шедевры, выполненные опытными мастерами или предложенные дизайнерами элитной мебели из ротанга. Необычный облик самодельной садовой мебели обеспечит сама техника плетения из лозы. Если остались вопросы или сомнения, рекомендуем видео:

Плетение из лозы берет свое начало еще в Древнем Египте и Древнем Риме, при раскопках были найдены плетеные стулья и ложи. В Античные времена из ивы плели разнообразные корзины. В эпоху Возрождения и Средние века с помощью лозоплетения были созданы шкатулки, хлебницы, корзины и корзинки, детские колыбельки, повозки. Мастер-класс по простому и быстрому плетению из плотной лозы поможет быстрее освоить технику для начинающих.

В России первоначально, в большинстве случаев, плели корзины и рыболовные снасти, позднее с развитием торговли плетение стали использовать для упаковывания в короба перевозимого товара для продажи. В 19-м и начале 20-го веков, до Великой Отечественной войны, на территории страны было создано много фабрик по выращиванию окультуренной ивы и плетение из нее мебели и домашней утвари. Целые плантации, заброшенные во время войны, стали возрождать и создавать заново фабрики по плетению, в основном, корзин. Были целые деревни, которые занимались лозоплетением корзин.

Первоначально для плетения использовалась виноградная лоза, но чаще в Европе и в Азии стали использоваться для плетения гибкие прутья ивы. Кроме того, в Азии плетут мебель из такого материала, как ротанг и бамбук.

По причине того, что в сегодняшней России мало мастеров в плетении из лозы, некоторые стали интересоваться, как можно сплести корзину из ивовой лозы своими руками, потому что есть желание иметь в быту или в интерьере такую натуральную вещь с особой аурой. Природная энергетика этого предмета вносит в дом уют и комфорт.

Заготовка лозы для плетения изделий для начинающих

Перед началом создания плетеного предмета необходимо предварительно сделать заготовку лозы для плетения.

Можно, конечно, купить уже готовые прутья, чтобы сразу начать плетение, но лучше все-таки самому научиться подготавливать материал, это поможет потом в работе над изделием.

Для плетения используют побеги первого года произрастания, а собирают их круглый год. Срезать веточки надо под острым углом ножом или секатором, чтобы не навредить дереву, полезнее оставлять 3-4 почки на оставшейся на дереве ветке. Важно при сборе веточек проверять их на гибкость: первую веточку, срезанную с дерева, надо согнуть в том месте, где более толстый конец, если она не треснула, значит подходит для декоративного плетения. Весенние побеги имеют очень мягкую кору, поэтому без предварительной обработки кору можно снять, а если побеги собирались в другое время года, то прутья необходимо сначала вымочить в течение 1-2 недель или пропарить 1-2 часа, либо выварить в течение 20 мин, снять кору. Побеги после очистки от коры надо обязательно просушить, иначе прут в готовом изделии расслоится и сломается. Прутья следует рассортировать, чтобы было удобно во время покраски и плетения. Перед самой работой лоза опять замачивается в воду для приобретения гибкости.

Покраску можно производить анилиновыми красителями, раствором марганцовки или травяными отварами, погрузив на некоторое время в краситель, далее прутья ополаскиваются чистой водой и сушатся на ровной поверхности, лучше на настиле, чтобы не было пятен в окраске.

Некоторые прутья бывают слишком толстыми для плетения изделий маленьких и средних размеров, поэтому понадобятся некоторые инструменты для разрезания прутьев на более узкие полосы, шины.

А щемилка или щемило помогает снять кору с прутьев.

Осваиваем плетение с простым мастер-классом

Непосредственно перед плетением надо обязательно замочить ивовые прутья в горячей воде, а также во время работы надо будет смачивать их водой – все это для сохранения гибкости прутьев.

Для начинающих плетение из лозы лучше начинать с простого элемента — с донышка, это основа многих плетеных предметов, воспользовавшись фото или видео мастер-классом.

Прутья для плетения лучше брать с запасом, т.к. у начинающих часто ломаются в работе прутья, замачивать или обматывать мокрой тряпкой надо для донышка семь и более палочек диаметром 4-7 мм, длиной около 20 см, можно и больше, зависит от желаемого размера дна и тоненьких прутиков (в диаметре до 3 мм) 30 шт. и более, длина которых должна быть не менее 50 см. Более толстые идут на создание остова (лучей), а тонкими в виде веревочки оплетаются все лучевые палки.

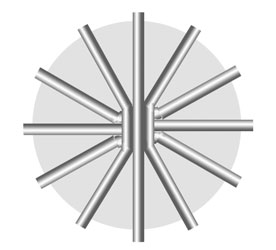

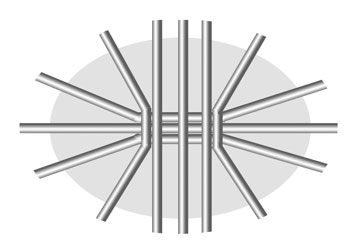

Первым делом делается крестовина, вокруг которой потом будет вестись плетение. Надо взять 3 толстые палочки (можно и четыре взять для каждой стороны крестовины), на них в средней части срезается третья часть толщины и заостряются концы с более тонкого края, для удобства просовывания в трещину других палочек. Другие три или четыре палочки посередине надо расколоть также посередине ножом или шилом.

Следует это делать аккуратно, чтобы не расколоть слишком много или всю палочку, потому что это уже не исправишь, а изделие будет с браком.

Затем все это соединяется.

Надо обязательно все внутренние палочки, на которых была срезана часть толщины, развернуть в одну изнаночную сторону, а прилегание внешних к внутренним, в месте трещины, должно быть максимально плотным.

Теперь следует взять два тонких прутика и приступить к процессу оплетки. Концы так называемой веревки надо спрятать в трещину осевых палочек.

Два прутика расходятся в направлениях, один будет сперва идти над осями, дугой – под осями, потом они меняются положением. Оплетать надо сперва внутренние направляющие.

Два ряда оплетены (можно сделать три таких ряда оплетки), далее надо развести оси в положение лучей, как у солнца, по кругу, чтобы расстояния между всех лучей были равными. Схема на фото ниже:

Начинается оплетка не трех палочек сразу, а каждой в отдельности тем же манером.

Когда прутик, которым ведется оплетка, заканчивается, нужно вплести следующий подобный по размеру и цвету прутик, таким образом, как показано на фото.

Надо стараться, чтобы концы закончившихся прутиков выходили на изнаночную сторону, тогда лицевая сторона донышка будет гладкой и красивой.

Прутики надо брать разной длины, чтобы наращивание происходило равномерно в разных местах. Чем больше дно изделия, тем больше расстояние между лучами крестовины, поэтому если изделие большого размера, надо использовать большее количество лучей.

Для овального донышка корзины или колыбельки используют подобную схему крестовины:

Мебель для умелых ручек с описанием работы

Плетение мебели производят уже умелые мастера в этом ремесле своими руками, т. к. надо было много сплести различных донышек и корзинок к этим донцам и набраться опыта. Также для изготовления мебели своими руками с помощью плетения лозой понадобится не только опыт, но и большее разнообразие материалов и инструментов. Для мебели требуется прочность, т.к. на нее будет действовать большая сила тяжести, чем, например, на дно корзинки или люльки, поэтому сперва сооружается каркас из палок (толщина 2 см и более). На каркас далее надо прикрепить стойки, которые будут в дальнейшем оплетаться более тонкими прутиками или полосками/лентами из прутов, в процессе плетения для жесткости добавляются регулярно перпендикулярные стойки. Оплетать можно различными видами плетения.

Отделка. Фурнитура. Ремонт. Монтаж. Выбор. Проем

Отделка. Фурнитура. Ремонт. Монтаж. Выбор. Проем