Moderne materialen Help ons om een \u200b\u200bcomfort te creëren en een uniek interieur in het huis. De bouwmarkt van alle tijd heeft altijd aangeboden decoratiematerialen Van natuurlijk hout. Ze laten je niet alleen het huis mooi en warm maken, en ook milieuvriendelijk, veilig voor de gezondheid. Meest recent is de keuze van houten producten bijgevuld met een dergelijk materiaal als een houtpolymeercomposiet (DPK).

Wat is hout en polymeer composiet?

Al van de naam kun je de aard van dit materiaal raden. Het combineert de houten vulstof en polymeer, waarvan de oorsprong natuurlijk of chemisch kan zijn. DPK verenigt het meest het meest beste eigenschappen en plastic en hout. In de regel wordt de boom gewijzigd door chemische additieven.

Polymeer composiet Vervang synoniemen vrij vaak - vloeibare boom, houten plastic composiet, anodlest, oudeamoplast. Bij importpakketten vindt u de WPS-inscriptie, die is gedecodeerd als houten kunststof composiet of houtpolymeercomposiet.

Direct, de technologie van de productie van DPK in industriële hoeveelheden verscheen niet zo lang geleden, hoewel onderzoek en ontwikkeling op dit gebied werden uitgevoerd voor een lange tijd. Vanwege het creëren van speciale additieven is het polymeercomposiet bijna dat het ideale afwerkingsmateriaal geworden. Het is tegen vocht heel goed, vereist geen extra schilderij, geeft niet toe aan de destructieve werking van bacteriën, insecten, het is goed tolererende mechanische schade. Samen met deze belangrijke kenmerken Het is vermeldenswaard het feit dat de DPK is gemonteerd zonder speciale inspanningen. En dat, dus dit is het feit dat het niet nodig is om specialisten te huren voor het leggen.

Hout-polymeercomposiet is niet bang voor plotselinge temperatuurdruppels en resistent tegen ontsteking. De technische kenmerken en eigenschappen van de DPK behoudt bij temperaturen van -50 ° C tot + 80 ° C en zelfs hoger. Hier is een dichter dat materiaal geweldig is voor producten die in het bad, de sauna of op het balkon, een terras, de verwarming worden geplaatst.

Hout-polymeercomposiet is niet bang voor plotselinge temperatuurdruppels en resistent tegen ontsteking. De technische kenmerken en eigenschappen van de DPK behoudt bij temperaturen van -50 ° C tot + 80 ° C en zelfs hoger. Hier is een dichter dat materiaal geweldig is voor producten die in het bad, de sauna of op het balkon, een terras, de verwarming worden geplaatst.

Hoe en wat doen DPK?

De gebruikelijke DPK-productieregeling volgt dergelijke items:

Hout hakken;

- drogen van verpletterd hout;

- de nodige componenten doseren;

- mengen van alle componenten;

- Compase van het indrukken voor het creëren van het benodigde product;

- eindbehandeling Het verkregen materiaal (trimmen op de gewenste lengte of breedte).

In principe zijn algemene kenmerken van de productie vergelijkbaar met vervaardiging van spaanplaat. Het verschil is de toegepaste apparatuur. Voor de productie van hout polymeercomposieten Apparatuur wordt gebruikt om een \u200b\u200bgrotere mate van chemisch type, dat wil zeggen, die wordt gebruikt in de kunststofindustrie.

In zijn eigenschappen is het hout-polymeercomposiet niet anders dan houten, plastic materialen of keramische tegel. Dit materiaal heeft alle positieve kwaliteiten van producten van natuurlijk hout verzameld, maar tegelijkertijd beroofd van vele tekortkomingen die inherent zijn (hoge mate van ontvlambaarheid is vatbaar voor rottend, beïnvloeding van schimmel, gemakkelijk te beïnvloeden).

Het bestaat uit DPK van houtmeel of chips die overblijven uit de behandeling van naaldbomen van bomen, polymere materiaal en additieven. De samenstelling van de composiet kan ook andere plantaardige vezels bevatten (vlas, hennep, kenaf, sisal, schelpen of rijstschillen, zelfs stro). De polymeercomponent gebruikt verschillende componenten in de vorm van thermoplastische polymeren of mengsels daarvan. Maar in feite worden slechts drie soorten thermoplastische harsen gebruikt. Het kan polyvinylchloride (PVC), polypropyleen, polyethyleen zijn. Deze componenten verschillen niet alleen in hun structuur, maar ook door het aantal waarin ze worden toegevoegd. Dus PVC wordt precies in hetzelfde bedrag toegevoegd als de houten component, polyethyleen wordt genomen in een verhouding van 70% tot 30% van de boom, en polypropyleen - 60% tot 40. Zoals we zien, is elk product gemaakt van hout-polymeercomposiet bestaat uit hout in een grotere of minder graad. En een duidelijk geval dan het percentage hierboven, het materiaal dichter bij natuurlijk.

Het bestaat uit DPK van houtmeel of chips die overblijven uit de behandeling van naaldbomen van bomen, polymere materiaal en additieven. De samenstelling van de composiet kan ook andere plantaardige vezels bevatten (vlas, hennep, kenaf, sisal, schelpen of rijstschillen, zelfs stro). De polymeercomponent gebruikt verschillende componenten in de vorm van thermoplastische polymeren of mengsels daarvan. Maar in feite worden slechts drie soorten thermoplastische harsen gebruikt. Het kan polyvinylchloride (PVC), polypropyleen, polyethyleen zijn. Deze componenten verschillen niet alleen in hun structuur, maar ook door het aantal waarin ze worden toegevoegd. Dus PVC wordt precies in hetzelfde bedrag toegevoegd als de houten component, polyethyleen wordt genomen in een verhouding van 70% tot 30% van de boom, en polypropyleen - 60% tot 40. Zoals we zien, is elk product gemaakt van hout-polymeercomposiet bestaat uit hout in een grotere of minder graad. En een duidelijk geval dan het percentage hierboven, het materiaal dichter bij natuurlijk.

Om het materiaal sommigen te geven aanvullende kwaliteitenHet voegt ook glas of metaal toe. Ook worden verschillende modificerende additieven ingebracht in de samenstelling van de composiet - middelen van antimicrobiële effecten, antioxidanten, bindmiddelen en oppervlakteactieve stoffen, smeermiddelen, temperatuurstabilisatoren, vlamvertragende en schokbestendige producten, pigmenten, lichtstabilisatoren. Niet alleen primaire polymeren worden gebruikt als bindende polymeren, maar ook secundair. Dit zijn zetmeel van graangewassen, afvalpapier en leerproductie en anderen. Hiermee kunt u composieten maken die vervolgens gemakkelijk worden weggegooid en kunnen biologisch afbreekbaar zijn. Schuimcomponenten kunnen ook worden toegevoegd, die de dichtheid van het toekomstige composietmateriaal verminderen. Uit de samenstelling van deze componenten innovatieve technologieën De granules van grondstoffen worden geproduceerd, waarvan in de toekomst en het eindproduct wordt verkregen, dat wil zeggen, een hout-polymeercomposiet.

Producten gemaakt van houtpolymeercomposiet worden vervaardigd door twee methoden - gieten en continue extrusie. Productietechnologie maakt het gebruik van lage variëteiten en plastic hout mogelijk na het gebruikte recycling van producten. Vanaf deze afvalgave Details voor meubels van hoge kwaliteit En zeer duurzame afwerkingsmaterialen. Hiermee kunt u de productie van houtpolymeercomposiet in de categorie van enkele van de meest rationale en veelbelovende methoden plaatsen voor het gebruik van afval van de houtbewerkingsindustrie. Dat is typisch voor de DPK, dit is zijn re-deelname aan het maken van hetzelfde DPK.

Hoe te werken met DPK?

Dit is een composietmateriaal, dat in zijn compositie hout heeft. Volgens het uiterlijk van DPK meer vergelijkbaar met MDF of vaste vezelplaat. Als het hout er minder in is, wordt het materiaal eraan herinnerd door kunststof. IN installatiewerk Een dergelijk materiaal is zeer goed om toe te passen, omdat het gemakkelijk wordt gesneden, boren en verwerkt door het vlak. Met andere woorden, de tools om ermee te werken, zijn hetzelfde nodig als voor houten materialen. Vooral waardevolle eigendom De producten gemaakt van hout-polymeercomposiet zijn de mogelijkheid van hun flexie in een verwarmde toestand als delen van plastic. Sommige producten kunnen worden verbonden of lassen, opnieuw, als plastic. In het product van de houtpolymeercomposiet zijn nagels gemakkelijk gereden, u kunt het oppervlak van een dergelijk materiaal schilderen als u de kleur wilt wijzigen. Hiervoor heb je gewone verfproducten nodig. Ook kunnen DPK-producten worden gevoed door synthetische film of natuurlijk fineer.

Dit is een composietmateriaal, dat in zijn compositie hout heeft. Volgens het uiterlijk van DPK meer vergelijkbaar met MDF of vaste vezelplaat. Als het hout er minder in is, wordt het materiaal eraan herinnerd door kunststof. IN installatiewerk Een dergelijk materiaal is zeer goed om toe te passen, omdat het gemakkelijk wordt gesneden, boren en verwerkt door het vlak. Met andere woorden, de tools om ermee te werken, zijn hetzelfde nodig als voor houten materialen. Vooral waardevolle eigendom De producten gemaakt van hout-polymeercomposiet zijn de mogelijkheid van hun flexie in een verwarmde toestand als delen van plastic. Sommige producten kunnen worden verbonden of lassen, opnieuw, als plastic. In het product van de houtpolymeercomposiet zijn nagels gemakkelijk gereden, u kunt het oppervlak van een dergelijk materiaal schilderen als u de kleur wilt wijzigen. Hiervoor heb je gewone verfproducten nodig. Ook kunnen DPK-producten worden gevoed door synthetische film of natuurlijk fineer.

Als u de levensduur wilt verlengen werkoppervlak, het is beter om een \u200b\u200bniet-natuurlijk terrasbord te kiezen, maar een bord van DPK. Maar dit is natuurlijk als je geen categorisch verlangen hebt om alleen natuurlijk hout te gebruiken.

Spectrum van toepassing van DPK-producten

Vanaf het hout-polymere composiet, in de toekomst, worden verschillende soorten wandpanelen, voering, meubels voor sauna's en straten (winkels, swing, enzovoort) geproduceerd. En dit is niet de limiet van het gebruik van materialen uit de DPK. In de automobielbouw produceert interne panelen, pakkingen voor deuren en daken, cortic. Vloeren van vrachtwagens, zitplaatsen, hefplanken. Naarmate de bouwelementen van het DPK-product te vinden zijn in dakbedekking, venster- en deurprofielen, vloeren, staken, andere accessoires. Voor consumentengebruik produceert dergelijke producten als verschillende tuinstructuren, tuinmeubilair, hekken, apparatuur voor kinderen en sportveld enz.

Producten gemaakt van houtpolymeercomposiet kunnen met succes materialen van natuurlijk hout vervangen, evenals een alternatief voor het gebruik van producten van PVC, met name - opruimen voor outdoor afwerking, muur panelenTerrasvormige bord.

Tegenwoordig heeft de opduiking of een terrasvormig bord de grootste populariteit gewonnen. Dit zijn boards van DPK, die bedoeld zijn om de vloer op terrassen, sites bij het zwembad te bedekken, voor tuinsporen. In principe kan het decennium in het buitenland in de residentiële panden, maar het is oorspronkelijk ontwikkeld als materiaal voor externe afwerkingswerken, dat wil zeggen, het is bestand tegen hoer klimaat omstandigheden. Aangezien het decence terechtkomt tegen vocht, kan het worden aangevraagd voor vloeren in de badkamer, badkamers.

Tegenwoordig heeft de opduiking of een terrasvormig bord de grootste populariteit gewonnen. Dit zijn boards van DPK, die bedoeld zijn om de vloer op terrassen, sites bij het zwembad te bedekken, voor tuinsporen. In principe kan het decennium in het buitenland in de residentiële panden, maar het is oorspronkelijk ontwikkeld als materiaal voor externe afwerkingswerken, dat wil zeggen, het is bestand tegen hoer klimaat omstandigheden. Aangezien het decence terechtkomt tegen vocht, kan het worden aangevraagd voor vloeren in de badkamer, badkamers.

Het oppervlak van het terrasbord is zeer aangenaam voor de benen, en de opluchting erop staat niet toe, zelfs op een natte bord. Er zijn echter speciale groeven gemaakt om de verwijdering van water uit het bestuur zelf grotendeels te verbeteren.

De verzadiging van bouwmarkten producten gemaakt van houtpolymeercomposiet maakt het mogelijk om ze in alle manifestaties te evalueren. Met al zijn voordelen heeft het hout-polymeercomposiet één belangrijk nadeel, dat de activiteit grotendeels door kopers vertraagt. Dit zijn de hoge kosten van DPK. Het rechtvaardigt echter volledig door productiekosten en tot op zekere hoogte neemt geleidelijk af.

Moderne richting Tijdens de bouw van arbors, terrassen, baden, zijn landhuizen gericht op het aanvragen van toepassing natuurlijke boom. Maar de technische kenmerken van het hout staan \u200b\u200bniet toe voor een lange tijd weerstaan \u200b\u200bvocht, druppelemperatuur en andere externe factoren.

De kwestie van alternatief materiaal was zo acuut dat in korte tijd een analoog natuurlijke grondstoffen werd gecreëerd, maar met meer duurzame indicatoren - een houtpolymeercomposiet.

Samenstelling van hout-polymeer composiet

De belangrijkste componenten in de productie van de composiet zijn:

- polymeren met thermoplastische indicatoren (PE, PP, PVC);

- verpletterd hout bijna tot de staat van meel;

- Modifiers (chemicaliën), die worden toegevoegd om de technische en prestatiekenmerken.

Aanwezigheid in de compositie chemische substanties Het bedraagt \u200b\u200bniet meer dan 5% van de totale massa, die het gebruik van het materiaal absoluut veilig maakt voor de gezondheid van mensen.

Specificaties van hout-polymeer composiet

Volgens de eigenschappen lijkt de composiet op iets gemiddeld tussen hout en kunststof, waarbij alleen positieve kwaliteiten wordt gecombineerd. Zijn eigenschappen vergemakkelijken de installatie en verwerking en de kracht verlengt de periode van werking aanzienlijk. Bijzondere kenmerken omvatten:

Zie ook: Ondulin (foto): kenmerken, voor- en nadelen, installatiefuncties

Een breed temperatuurwerkbereik (van -40 tot +70 graden);

Elasticiteit (je kunt geven verschillende vormen);

Vochtbestendigheid;

Duurzaamheid (500 kg per 1 MPQ.);

Milieu vriendelijkheid;

Stabiliteit K. uV straling en agressieve omgevingen.

Voordelen van DPK.

Gebrek aan microbiologische processen;

Brandveiligheid;

Weerstand tegen vocht, ultraviolet en andere externe factoren;

Het is toegenomen mechanische kracht;

Eenvoudige verwerking en installatie;

Laat toxische stoffen niet los;

Breed scope;

Ongecompliceerde zorg;

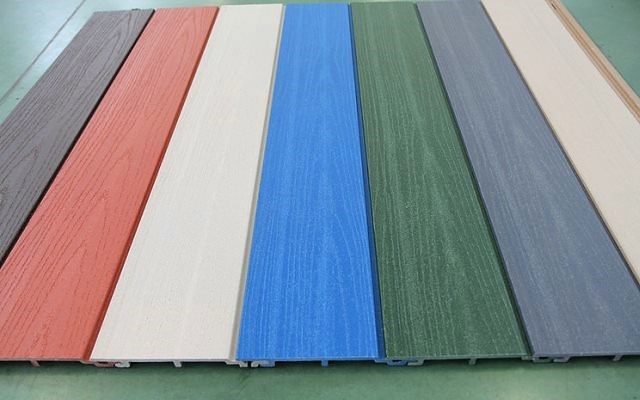

De assortimentslijn wordt gepresenteerd om uit verschillende tinten en texturen te kiezen.

Nadelen van DPK.

Het gebruik van de composiet verplicht de regeling van de kamer is goed ventilatiesysteem;

Slecht verdraagt \u200b\u200been combinatie van twee factoren tegelijk: hoge temperatuur en vochtige omgeving;

Hoge prijs.

Reikwijdte van de DPK.

Hout-polymeercomposiet wordt actief gebruikt in verschillende bollen van productieactiviteiten. Het wordt gebruikt in de interieurdecoratie van auto- en watertransport, voor de rangschikking van pierces, ligplaatsen, kant van de zwembaden. Een nog grotere erkenning van het ontvangen materiaal tijdens de bouw van arbors, platforms, hekken. In de privéconstructie wordt de composiet gebruikt om een \u200b\u200bbad, terrassen, tuinsporen te bouwen. Zelfs in appartementsgebouwen polymeerhout Wordt gebruikt om balkons, loggia's, badkamers te ontwerpen. Gemakkelijk in gewicht en verwerking van het materiaal vervangt adequaat de voering en het opruimen. En de mogelijkheid om verschillende vormen aan te nemen, kunt u interessante ontwerpoplossingen implementeren bij het ontwerpen van een ontwerp.

Zie ook: Lego baksteen gebruiken (foto) in de bouw

Soorten producten gemaakt van composiet

Decoratieve afwerking elementen (belangen, reling, dozen, vertragingen, enz.);

Naschelniki (gebruikt om te sluiten montage naad in venster en deuropeningen);

Opruimen (lichtgewicht gezichtsmateriaal);

Doning (bord verhoogde sterktegebruikt als het hoofdconstructie-element).

Regels voor het monteren van hout-polymeercomposiet

Er zijn nuances die moeten worden waargenomen bij het werken met het materiaal. Dit zal helpen om onaangename verrassingen tijdens gebruik te voorkomen.

Stapelen moet alleen worden uitgevoerd bij de plus-temperaturen.

Laad de ventilatiereks tussen de planken en in de constructie achter bij het installeren van decoing.

Direct contactcomposiet met grond moet worden uitgesloten.

Voordat u legt, moet u een ontwerpschema maken voor een tijdige configuratie van de nodige verbindingselementen.

Het materiaal vóór de verwerking moet zich aanpassen aan lokale omstandigheden. Om dit te doen, moet na het uitpakken 36 uur worden overgelaten om zich voor te bereiden.

Het materiaal vóór de verwerking moet zich aanpassen aan lokale omstandigheden. Om dit te doen, moet na het uitpakken 36 uur worden overgelaten om zich voor te bereiden.

Als de composiet wordt gebruikt als een vloer, is het noodzakelijk om een \u200b\u200bneerslagsysteem te bieden. Meestal wordt het ontwerp uitgevoerd onder een lichte voorspanning. Als de leging is gemaakt op de monolithische coating, worden speciale schoenen uitgevoerd in de planken, ontworpen om water te verwijderen.

Materialen op basis van verschillende componenten, die hun operationele en technologische kenmerken veroorzaken. De composieten zijn gebaseerd op een metaal-, polymeer- of keramiek gebaseerde matrix. Extra versterking wordt uitgevoerd door vulstoffen in de vorm van vezels, filamenteuze kristallen en verschillende deeltjes.

Voor composieten - de toekomst?

Plasticiteit, kracht, breed toepassingsgebied - dit is wat de moderne composietmaterialen onderscheiden. Wat is het vanuit het oogpunt van de productie? Deze materialen bestaan \u200b\u200buit een metalen of niet-metalen basis. Fakkels van grotere sterkte worden gebruikt om het materiaal te verbeteren. Onder het plastic, dat wordt afgewezen door boric, koolstof-, glasvezels of aluminium versterking met staal of berylliumdraden kan worden onderscheiden. Indien gecombineerd de inhoud van de componenten, kan de composieten van verschillende sterkte, elasticiteit, schurende weerstand worden verkregen.

Hoofdtypen

De classificatie van composieten is gebaseerd op hun matrix, die metallisch en niet-metaal kan zijn. Materialen met een metaalmatrix op basis van aluminium, magnesium, nikkel en hun legeringen krijgen extra sterkte vanwege vezelige materialen of refractaire deeltjes die niet worden opgelost in het hoofdmetaal.

Composieten met een niet-metalen matrix zijn gebaseerd op polymeren, koolstof of keramiek. Onder de polymeermatrices zijn epoxy, polyamide en fenolformaldehyde het populairst. De vorm van de samenstelling wordt gegeven door de matrix, die fungeert als een soort bindmiddel. Vezels, harnassen, threads, multilayer-stoffen worden gebruikt om de materialen te verharden.

De vervaardiging van composietmaterialen wordt uitgevoerd op basis van de volgende technologische methoden:

- impregnatie van;

- gieten in de persvorm van het lint van de voltooiing en de matrix;

- koud persen van componenten met verder sinteren;

- elektrochemische coating op vezels en verder drukken;

- de afzetting van de matrix met plasmaspuiten en daaropvolgende compressie.

Wat is de voltooiing?

In veel industrieën werden composietmaterialen gebruikt. Wat het is, hebben we al gezegd. Dit zijn materialen op basis van verschillende componenten die noodzakelijkerwijs worden versterkt met speciale vezels of kristallen. De kracht van de composieten zelf hangt af van de kracht en elasticiteit van de vezels. Afhankelijk van het type voltooiing, kunnen alle composieten worden verdeeld:

- op glasvezel;

- koolzaadvezels met koolstofvezels;

- borovolokniti;

- organisaties.

Refinerale materialen kunnen in twee, drie, vier en meer threads dan ze meer passen, hoe sterker en betrouwbaarder in bedrijf bestaat uit composietmaterialen.

Houten composieten

Afzonderlijk is het de moeite waard om de houtachtige composiet te vermelden. Het blijkt uit een combinatie van grondstoffen van verschillende typenTegelijkertijd fungeert hout als de hoofdcomponent. Elke houtpolymeercomposiet bestaat uit drie elementen:

- gehakte houten deeltjes;

- thermoplastisch polymeer (PVC, polyethyleen, polypropyleen);

- het complex van chemische additieven in de vorm van modifiers - ze bevinden zich in de samenstelling van het materiaal tot 5%.

De meest populaire weergave houten composieten - Dit is een composiet bord. Het is uniekheid dat het de eigenschappen en hout en polymeren combineert, die de reikwijdte van het gebruik ervan aanzienlijk uitbreiden. Dus, het bestuur onderscheidt zich door dichtheid (de basishars beïnvloedt zijn indicator en de dichtheid van houtdeeltjes), goede buigweerstand. In dit geval is het materiaal milieuvriend, behoudt de textuur, kleur en aroma van natuurlijk hout. Het gebruik van composietborden is absoluut veilig. Vanwege de polymeeradditieven verwerft de composietboard een hoge mate van slijtvastheid en vochtbestendigheid. Het kan worden gebruikt om de terrassen, tuinsporen af \u200b\u200bte maken, zelfs als ze een lange belasting hebben.

Kenmerken van de productie

Houten composieten hebben een speciale structuur als gevolg van de combinatie van een polymeerbasis in hen met hout. Onder de materialen van dit type is het mogelijk om houtchip te markeren, van verschillende dichtheid, Georiënteerde chips en hout-polymeer composietplaten. Productie van composietmaterialen dit type Gepasseerd in verschillende fasen:

- Grond hout. Hiervoor worden brekers gebruikt. Na het verpletteren is hout gezeefd en verdeeld in fracties. Als de vochtigheid van het grondstof van meer dan 15% is, is het noodzakelijkerwijs gedroogd.

- De belangrijkste componenten in bepaalde verhoudingen worden gedoseerd en gemengd.

- Het voltooide product wordt ingedrukt en geformatteerd om een \u200b\u200bcommodity-type te behalen.

Belangrijkste kenmerken

We hebben de populairste polymeercomposietmaterialen beschreven. Wat het is, nu begrijpelijk. Dankzij de gelaagde structuur is er de mogelijkheid om elke laag met parallelle continue vezels te versterken. Het is afzonderlijk waard om de kenmerken van moderne composieten die verschillen:

- hoge waarde van tijdelijke weerstand en uithoudingslimiet;

- hoge niveaus van elasticiteit;

- kracht die wordt bereikt door de versterking van de lagen;

- vanwege de stijve versterkende vezels hebben composieten hoge weerstand tegen spanningsspanningen.

Op metaal gebaseerde composieten worden onderscheiden door een hoge sterkte en warmdicht, terwijl ze praktisch inelastisch zijn. Vanwege de structuur van de vezel wordt de snelheid van propagatie van scheuren verminderd, die soms in de matrix verschijnen.

Polymeermaterialen

Polymeercomposieten worden gepresenteerd in de verscheidenheid aan opties, die grote kansen opent voor hun gebruik op verschillende gebieden, variërend van de tandheelkunde en eindigend met de productie van luchtvaartapparatuur. Het vullen van composieten op basis van polymeren worden uitgevoerd door verschillende stoffen.

De meest veelbelovende gebruiksgebieden kunnen worden beschouwd als de bouw-, olie- en gasindustrie, productie van automotive en spoorvervoer. Juist aan het aandeel van deze industrie is goed voor ongeveer 60% van het volume van het gebruik van polymeercomposietmaterialen.

Vanwege de hoge stabiliteit van polymeercomposieten tot corrosie, gladde en dichte oppervlakken van producten die worden verkregen door vorming, neemt de betrouwbaarheid en duurzaamheid van de werking van het eindproduct toe.

Overweeg populaire soorten

Glasvezel

Voor het versterken van deze composietmaterialen worden glasvezels gebruikt, gesmolten anorganisch glas. De matrix is \u200b\u200bgebaseerd op thermoactieve synthetische harsen en thermoplastische polymeren die een hoge sterkte, een lage thermische geleidbaarheid, hoog onderscheiden elektrische isolerende eigenschappen. Aanvankelijk werden ze gebruikt bij de productie van antenne-waardels in de vorm van koepelvormige structuren. IN moderne wereld Fiberglasss worden veel gebruikt in bouw sector, Shipbuilding, Huishoudelijke apparatuur en sportartikelen, Elektronica.

In de meeste gevallen wordt glasvezel geproduceerd op basis van spuiten. Deze methode is bijzonder effectief in de productie van kleine en middelgrote en middelgrote, zoals boten, boten, hutten voor wegtransport, spoorwegauto's. Spuittechnologie is handig voor efficiëntie, omdat het niet nodig is om het glas te tekenen.

Kruipend

De eigenschappen van composietmaterialen op basis van polymeren maken het mogelijk om ze in verschillende sferen te gebruiken. Ze gebruiken als vulmiddel koolstofvezelsverkregen van synthetische en natuurlijke vezels op basis van cellulose, pikkers. Fiber wordt thermisch in verschillende fasen verwerkt. Vergeleken met glasvezel van koolstofvezel verschillen met lagere dichtheid en hoger op het gemak en de sterkte van het materiaal. Vanwege de unieke operationele eigenschappen van CO2-focus, wordt het gebruik van ruimte- en medische apparatuur, fietsen en sportaccessoires gebruikt in machines en raketkunstisme.

Boroplastiek

Dit zijn multicomponentmaterialen op basis van saaie vezels ingebracht in de thermohardende polymeermatrix. De vezels zelf worden vertegenwoordigd door mononials, schade die doorweekt met hulpglazen draad. De grote hardheid van de draden zorgt voor de sterkte en duurzaamheid van het materiaal aan agressieve factoren, maar tegelijkertijd verschilt boroplasty in brittless, die de verwerking bemoeilijkt. Borny-vezels zijn duur, dus de reikwijdte van het gebruik van Boroplastics is beperkt in de hoofdluchtvaart- en ruimteindustrie.

Organoplasten

In deze composieten, terwijl vulstoffen voornamelijk uitsteken synthetische vezels - harnassen, draden, stoffen, papier. Onder de speciale eigenschappen van deze polymeren kan een lage dichtheid worden genoteerd, gemak vergeleken met glas- en koolstofstijlen, hoge treksterkte en hoge slagvastheid en dynamische belastingen. Dit composietmateriaal wordt veel gebruikt in gebieden zoals machine, verzending, automatische engineering, chemische engineering.

Wat is de effectiviteit?

Composietmaterialen als gevolg van unieke compositie Kan op verschillende gebieden worden gebruikt:

- in de luchtvaart in de productie van delen van vliegtuigen en motoren;

- ruimtetechnologie voor de productie van voedingsstructuren van apparaten die worden blootgesteld aan verwarming;

- automobielindustrie voor het creëren van lichtgewicht lichamen, frames, panelen, bumpers;

- mining-industrie bij de productie van boorinstrumenten;

- civiele constructie om bruggen te creëren, elementen van geprefabriceerde structuren op hoogbouwstructuren.

Met het gebruik van composieten kunt u de kracht van motoren, energiecentrales vergroten, waardoor de massa van machines en apparatuur wordt verminderd.

Wat zijn de vooruitzichten?

Volgens vertegenwoordigers van de industrie in Rusland verwijst composietmateriaal naar de materialen van de nieuwe generatie. Het is gepland dat tegen 2020 de volumes van de interne productie van composietproducten zullen toenemen. Reeds worden proefprojecten geïmplementeerd op het grondgebied van het land, gericht op het ontwikkelen van composietmaterialen van de nieuwe generatie.

Het gebruik van composieten is aan te raden op verschillende gebieden, maar het is het meest effectief in industrieën geassocieerd met hoge technologieën. Vandaag geen vliegtuig Niet gemaakt zonder het gebruik van composieten, en sommige gebruiken ongeveer 60% van de polymeercomposieten.

Vanwege de mogelijkheid om verschillende versterkingselementen en matrices te combineren, is het mogelijk om een \u200b\u200bcompositie te verkrijgen met een specifieke reeks kenmerken. En dit maakt op zijn beurt het mogelijk om deze materialen in verschillende sferen toe te passen.

Boom en plastic zijn bekende en wijdverspreide materialen, elk van hen heeft zijn voor- en nadelen. Tot voor kort werden de tekortkomingen van het gebruik van plastic en hout geminimaliseerd door speciale additieven en impregnaties, maar moderne technologieën Sta u toe dat u absoluut nieuwe, revolutionaire materialen maakt. Een van hen wordt Wood-Polymeer Composite (DPK) of gewoon een vloeibare boom genoemd.

In essentie is het polymeercomposiet iets gemeen tussen de boom en plastic. Het is gemaakt van verpletterd hout met de toevoeging van polymeren (polypropyleen, polyvinylchloride, enz.) - deeltjes van materialen worden gemengd, waarna, onder invloed van hoge temperatuur en druk, de juiste vorm wordt gegeven. In dit geval kan het gehalte aan hout in het materiaal tot 90% bedragen. In een dergelijke combinatie verwerft DPK de positieve eigenschappen van hout en kunststof, en het gebruik ervan geeft een aantal voordelen.

DPK - SAMENSTELLING

Net als elk ander materiaal heeft het hout-polymeercomposiet een aantal tekortkomingen die moeten worden overwogen bij het kopen en stylen.

Op basis van het bovenstaande heeft de DPK de DPK aanzienlijk meer voordelen dan minussen, en in de toekomst kan de prijs aanzienlijk afnemen, aangezien de houtbewerkingsindustrie kan worden gebruikt voor de vervaardiging van materiaal.

Beroemde fabrikanten van Façad Board van DPK:

- Deckmayer (Duitsland);

- TM TARDEX (FINLAND);

- Ecodecking (Rusland);

- Legro (Hongarije)

- Eeuwige boom (Rusland).

Producten gemaakt van hout-polymeer composiet

Het bereik van producten dat kan worden vervaardigd uit de DPK is niet de meest uitgebreide, omdat de eigenschappen van het materiaal niet volledig worden bestudeerd, maar alle producten zijn er al in geslaagd om een \u200b\u200baanzienlijke populariteit bij de consument te krijgen.

Bovendien worden DPK-producten vaak gebruikt voor de vervaardiging van hekken, Peril en kleine architecturale vormen (bijvoorbeeld Gazebos). Ze bezitten goed draagvermogen En ze kunnen gebruiken op plaatsen van grote cluster van mensen.

Krijtbord van een hout-polymeercomposiet kan hebben verschillende kleuren Beide tinten, absoluut soepel of embossing, volledig imiteren van houtstructuur. Hiermee kunt u ontwerperoplossingen implementeren en het bestuur selecteren, rekening houdend met de kenmerken van de architectuur van het gebouw en het omliggende landschap.

Hoe kiest u een facadebord van DPK?

Voor de vervaardiging van een facadebord van DPK wordt houtmeel gebruikt, waarvan de kwaliteit niet veel belangrijk is, maar er moet speciale aandacht worden besteed aan de bindende componenten. Materiaal op basis van polyethyleen en zijn derivaten is redelijk goedkoop en bevat een grote hoeveelheid hout, maar het is sterk vatbaar voor de zon. Een andere verscheidenheid aan materiaal dat wordt vervaardigd met PVC is beter bestand tegen temperatuurdruppels, ultraviolet en vuur, evenals twee keer duurzame analogen.

Stap voor stap instructies voor het monteren van een facadebord van DPK

De juiste installatie van de houtpolymeercomposiet is de sleutel tot de duurzaamheid, betrouwbaarheid en een aantrekkelijke uitstraling van de finish. De gevel van de panelen en boards van de DPK verwijst naar de zogenaamde geventileerde gevels die een aantal voordelen hebben ten opzichte van andere structuren. Ondanks het feit dat het installatieproces in dit geval vrij eenvoudig is, vereist het naleving van enkele belangrijke regels.

- Het DPK-bord wordt niet aanbevolen om te worden gebruikt voor bekledingsgebouwen uit holle materialen (bijvoorbeeld beluchtingsbeton), omdat het de installatie van een enorm frame vereist dat de muren kan beschadigen.

- Bewaar het materiaal moet op een droge plaats in een horizontale positie worden opgeslagen, zodat het bestuur niet wordt gebombardeerd. Als het in de open lucht wordt opgeslagen, moeten de platen bedekt zijn met een ondoorzichtig materiaal.

- Het is niet de moeite waard om aandacht te schenken aan het feit dat kleine verschillen in tinten kunnen zijn tussen individuele elementen. Dit kan optreden vanwege het gebruik van verschillende grondstoffen en DPK-verwerkingstechnologieën, maar het zorgt ervoor dat het afgewerkte oppervlak een natuurlijke uitstraling heeft.

- Voordat u begint te installeren, is het raadzaam om het materiaal gedurende 72 uur te plaatsen, zodat hij kan acclimatiseren. Werken kunnen worden uitgevoerd bij temperaturen van -10 tot +35 graden.

- Het is erg belangrijk om alleen hardware van hoge kwaliteit, bij voorkeur gegalvaniseerd of roestvrij staal te gebruiken.

- Voordat u de DPK-panelen monteert, is het noodzakelijk om een \u200b\u200bhard frame van composietlag, gegalvaniseerd of aluminiumprofiel op het gebouw te installeren. Om voor deze doeleinden te gebruiken, wordt de boom niet aanbevolen, aangezien het te veel wordt blootgesteld aan atmosferische invloeden en kan leiden tot vervorming van zwaardere panelen van de DPK. Als de noodzaak om een \u200b\u200bhouten rooster niettemin is ontstaan, moet u in de fabrieksomstandigheden duurzaam hout behandelen (bijvoorbeeld zee-eiken).

- Hout-polymeercomposiet is niet geschikt voor gebruik op gesloten plaatsen en op plaatsen met een hoge luchtvochtigheid (bijvoorbeeld in de baden).

- Geconfronteerd met hout-polymeer composietpanelen mogen niet rechtstreeks vanaf het oppervlak van de aarde worden gemaakt, maar alleen vanuit de bouwbasis.

- Doigelementen voor decor afgewerkte gevel Het is beter om te kopen bij de materiaalproducent. Als het onmogelijk is, hun technologische en constructieve functiesAnders kunnen ze ruïneren uiterlijk De gevel of maak het zelfs minder betrouwbaar en duurzaam.

- Vóór de installatie is het noodzakelijk om het materiaal voor schade en scheuren te controleren.

Een ander belangrijk moment Het is dat wanneer geïnstalleerd, de afstand die vereist is voor de temperatuuruitbreiding van het materiaal, dat afhangt van de milieuomstandigheden is.

| Luchttemperatuur | GAP-breedte, mm | GAP-breedte, mm | GAP-breedte, mm |

|---|---|---|---|

| Paneellengte, m | 1 | 2 | 3 |

| 35 | 1 | 1 | 1,5 |

| 30 | 1,3 | 1,4 | 2,1 |

| 25 | 1,5 | 1,8 | 2,7 |

| 20 | 1,8 | 2,3 | 3,3 |

| 15 | 2 | 2,6 | 3,9 |

| 10 | 2,3 | 3 | 4,5 |

| 5 | 2,5 | 3,4 | 5,1 |

| 0 | 2,8 | 3,8 | 5,7 |

| -5 | 3 | 4,2 | 6,3 |

| -10 | 3,3 | 4,6 | 6,9 |

Installatie van DPK-panelen wordt in verschillende stappen uitgevoerd, die elk erg belangrijk zijn voor het eindresultaat.

De eerste fase. Voorbereiding van instrumenten en materialen

Naast de panelen van het polymeercomposiet (de berekening moet worden uitgevoerd, rekening houdend met het gevelgebied plus 10-15%), zullen de volgende materialen nodig zijn voor bekleding:

Bovendien is het noodzakelijk om een \u200b\u200baantal instrumenten voor te bereiden op het werk, inclusief:

- elektrische boor;

- perforator;

- schroevendraaier;

- handmatige schijfzaag;

- een hamer;

- niveau (lengte niet minder dan 60 cm);

- schaar voor metaal;

- metaal koolzuurhoudende koeler;

- regel, roulette, potlood.

Fase seconde. Oppervlaktepreparaat

Voordat ze de DPK-panelen op de muren monteren, moeten ze dienovereenkomstig worden voorbereid. Alle onbetrouwbare of versleten oppervlakte-elementen moeten worden verwijderd, vervangen of schoongemaakt. Als de muren op de wanden van de oude coating zijn (bijvoorbeeld gips), moeten ze worden verwijderd, evenals het om drainagepijpen, bevestigingsmiddelen voor lampen en uitstekende vensterbanken te verwijderen.

De wanden moeten worden schoongemaakt van vuil en stof, evenals om te behandelen middelen om de ontwikkeling van kwaadwillende micro-organismen en paddestoelengeschillen te voorkomen. Het is mogelijk om alleen werkzaamheden uit te voeren op voorwaarde dat het oppervlak vast, schoon en droog is.

Fase derde. Montage Karcasa

Frame - Zeer een belangrijk deel Scharnierende geventileerde gevel, waarvan de duurzaamheid en betrouwbaarheid van de gehele afwerking afhankelijk is. Allereerst moet je een project maken en ontwikkelen montageschema'sZodat de lamp dienovereenkomstig is geïnstalleerd, waarna u rechtstreeks naar de uitvoering van het werk kunt bewegen.

Montage Het frame kan op drie manieren worden uitgevoerd: met behulp van aluminiumprofielen (goed verwerkte en gedroogde houten bar), profielen voor houtpolymeer of M-vormige haakjes en profielen.

Optie nummer 1. Aluminium profielen (hout). Voors van een dergelijk frame - eenvoud in de installatie en lage kosten. Voor de kist wordt het niet aanbevolen om een \u200b\u200brauwe of natte bar te nemen, omdat er een kans is om het hele ontwerp te schieten.

Optie nummer 2. Profiel van DPK. Een vrij eenvoudig en betrouwbaar frame, dat op de muren is gemonteerd met een deuvel-spijker.

Optie nummer 3. M-vormige haakjes of profielen. universeel ontwerpDat maakt het mogelijk om de isolatie van elke dikte te gebruiken en M-vormige profielen compenseren alle druppels en oppervlakken van het oppervlak. Gericht materiaal In dit geval is het aan het frame bevestigd met KLEIMERS.

De volgorde van actie Bij het installeren van het frame uit het profiel voor de geventileerde gevel ziet er als volgt uit.

Stap 1. Bepaal de hoogte van de installatie van de gevel rond de omtrek van de muur, evenals verticale en horizontale niveaus.

BELANGRIJK: Op de locaties van de panelen moet u een breder profiel installeren (u kunt twee intermediaire elementen in de buurt gebruiken).

Stap 2. Met behulp van een potlood en het niveau, maak markeerwanden verticaal - het zal dienen als een gids voor montagebeugels, en het interval tussen de tags moet 30-50 cm zijn.

Stap 3. Bevestig de beugels op één verticale lijn, beginnend met de hoek van het gebouw. De installatie wordt als volgt gedaan: de gaten worden op het oppervlak geboord met een interval van 40-60 cm, na het gebruik van ankers of deuvel-nagels, zijn beugels vastgesteld.

De extreme rijen elementen zijn vastgesteld op een afstand van niet meer dan 20 cm van de hoeken en hellingen. Van boven en onder de gevel van de beugels moet horizontaal worden gemonteerd, is de afstand 10-15 mm van de muur.

Stap 4. Bevestig het eerste profiel aan de beugels (begin opnieuw vanuit de hoek van het gebouw), waarna het op een andere hoek staat om het tweede profiel vast te maken, ze op één regel uit te lijnen. Naast bevestigingsbeugels in de hele muur, behalve vensteroperatiesEn om het profiel aan hen vast te maken, controleert constant het flatterende frame. Elimineer profiel wordt aanbevolen voor twee schroeven aan elke beugel door ze in de voorgeboorde gaten te schroeven.

Stap 5. Op dezelfde manier om het frame voor de rest van de muren te verzamelen, waarna het nodig is om eind-, hoek- en dockingplaten op de juiste plaatsen vast te stellen, zodat het ontwerp een geheel is.

Een houten gedoom is op dezelfde manier gemonteerd, alleen in plaats van haakjes gebruiken gewone achterblijven die met schroeven aan de muur zijn bevestigd.

Fase vierde. Installatie van isolatie

Installatie van de isolatie wordt gedaan in het geval dat het gepland is voor het project. Met de isolatie kunt u zich kwijlen van de zogenaamde koude bruggen, die zijn gevormd tussen het frame en de muur. De keuze van de methode hangt af van welk type materiaal werd geselecteerd, omdat elk van hen zijn eigen kenmerken van het leger heeft.

Belangrijk: voor elke isolatie en het is noodzakelijk een speciaal membraan, dat een dampbarrière-effect heeft. Dientengevolge zou het moeten zijn alsof ze in een membraanzak verpakt - zonder dit, het materiaal kan in en volledig zijn eigenschappen verliezen.

- Basalt of minerale wol Vastgemaakt aan het oppervlak met een plastic dowels met een brede hoed. Om te beginnen, boor gaten in het oppervlak tot een diepte van 5-6 cm, waarna een deuvel daar inzet en de spacer-nagel kan oplossen. Op de vierkante meter Het materiaal duurt ongeveer 6 deuvels.

- Voor schuim en geëxpandeerd polystyreen wordt lijm gebruikt en het materiaal moet worden gelegd in ten minste twee rijen en de knooppunten van poort. Dit is de optimale optie voor residentiële gebouwen, die volledige thermische isolatie biedt.

De dikte van de isolatie moet gelijk zijn aan de dikte van de frame-elementen, zodat de afgewerkte voering niet wordt vervormd en niet betreed. BELANGRIJK: Voor de isolatie van de geventileerde gevel van de DPK wordt het niet aanbevolen om goedkoop en materiaal van laagwaardige materialen te gebruiken, omdat ze een functie hebben om op te heffen, waardoor het ophoudt hun functies uit te voeren, en onder de gevel kunnen worden uitgevoerd Begin om schimmels en schimmel te vermenigvuldigen.

Fase vijfde. Installatiebord van DPK

Voor het vaststellen van de DPK-borden worden speciale clips en schroeven en schroeven op het frame gebruikt (de aanbevolen lengte is 20-25 mm, de breedte is 2,5-3 mm), evenals curvatoren. Installatie moet worden gestart in de onderste hoek van het gebouw en horizontaal doorgaan met het leggen van de planken met rijen, en het is belangrijk dat er ventilatienaden zijn voor ventilatie tussen de muur in het bovenste en onderste deel ervan en de gemonteerde gevel.

Stap 1. Boor een gat aan de onderkant van het frame, en de diameter van de diameter moet een beetje zijn meer diameter Zelfpers.

Stap 2. Invoegen vooroord, fixeer met een clip- en zelftappende schroef, draai het als loodrecht op het oppervlak mogelijk niet mogelijk om het materiaal te beschadigen. Bij het aanscherping van de schroeven is het niet nodig om te grote inspanningen te leveren, omdat het een spanning kan veroorzaken of het bord kraakt. Het mag niet "zitten" te strak, anders, met een temperatuuruitbreiding en een vernauwing van het materiaal, kan de gevel barsten.

Opmerking: als Klyimers worden gebruikt voor het monteren van het bestuur, moet u ervoor zorgen dat ze krap zijn, maar zonder inspanningen in de longitudinale groeven.

Stap 3. Steek de bevestigingsclips in de bovenkant van het eerste rij-bord en stel het volgende bord in en bevestig het in de manier waarop het beschrijft. Elk paneel wordt aanbevolen om te worden bevestigd aan het profiel met twee zelf-trekkingen, en er moet speciale aandacht worden besteed aan de shakes van het profiel en de borden (op deze plaatsen moet de berg bijzonder duurzaam zijn). De daaropvolgende bovenste rijen van panelen zijn beter om met een lichte verplaatsing van de naden te monteren.

Stap 4. Voor het afwerkingsbereik van de Raad van Bestuur is het zo nodig noodzakelijk om te trimmen en bij het bevestigen tussen het aangrenzende oppervlak en de rand van het bestuur, de technische opening van een breedte van ten minste 10 mm.

Installatie optie DCP ZING ZONDER KLEIMERS

Stap 1. Een beetje in het midden van het midden lopen om het spelpaneel op te leggen

kasteelonderdelen

Stap 2.

Stap 3.

Als er behoefte is aan het demonteren van het paneel, moet werk worden uitgevoerd in de omgekeerde volgorde: trek de zelftappende schroef eruit en verwijder het voorzichtig met de haak. Om ervoor te zorgen dat het ontwerp er esthetisch uitziet, kunnen hoeken en gewrichten worden gesloten met speciale uitdagingen.

Verzorging van de gevel van het DPK-bord

De gevel van de hout-polymeercomposiet vereist geen speciale zorg - Was het oppervlak kan van de slang zijn en opruimen huishouden betekent. Sterke vervuiling is beter om onmiddellijk te verwijderen, en daarvoor mag het wassen hoge druk (Maximaal 80 bar, minimale afstand Van het oppervlak - 20 cm). Vet- en oliepunten worden verwijderd met behulp van huishoudelijke chemicaliëndie geschikt is voor houten en keramische oppervlakken Gebruik van de medium hardborstel. Na de procedure, moet u de gevel met water wassen.

Opgemerkt moet worden dat het moeilijkste in zorgmateriaal het gevellicht van lichte kleuren is, omdat het een opluchtingsoppervlak heeft waarin vuil en stof zich kunnen accumuleren. Als in het proces van reiniging op de planken, werden kleine krassen gevormd, kunnen ze worden geëlimineerd door slijpen.

Om het uiterlijk van vorm en schimmel te voorkomen, moet je de gevel van de DPK grondig wassen tijdens het bloeien van kruiden wanneer stuifmeel in de lucht kan vliegen, evenals nauwkeurig voldoen aan de instructies voor het leggen van het materiaal.

Het bestuur van hout-polymeercomposiet is een revolutionair materiaal dat uniek combineert natuurlijke kenmerken Woods met bruikbaarheid en uitstekende operationele eigenschappen van plastic. Het gebruik van DPK voor montage geventileerde gevels zorgt ervoor dat de afwerking voor een lange tijd een aantrekkelijke vorm behoudt en zijn functies volledig zal vervullen.

Decong voor de gevel - Board of DPK

Video - Gevel Composite Board

DPK - Zeer modern uitzicht Houten composieten die de waardigheid van hout en plastic en verstoken van natuurlijke houten gebreken combineren.

Meer vertrouwde voorgangers van dit materiaal zijn spaanplaat, fiberboard en MDF, die bestaan \u200b\u200buit zaagsel of chips en een bindmiddel. Ze kosten goedkoper dan natuurlijk hout en in individuele indicatoren overschrijden het volgens de kenmerken, die de hoofdrichting van hun gebruik bepaalt.

Ze zijn echter moeilijk om perfect te bellen, die diende als basis voor nieuwe ontwikkelingen. Werd het resultaat innovatief materiaal Een nieuwe generatie heeft wijdverbreid gebruik.

Wat maakt het?

Hout-polymeercomposiet (DPK) heeft in zijn samenstelling houtmeel (of afval landbouwverwerking voor goedkope producten), thermoplastische polymeer en verschillende modifiers (het geven van het eindproduct speciale eigenschappen). De percentage verhouding van de eerste twee componenten is afhankelijk van de fabrikant en de klasse van materiaal.

De goedkoopste optie bevat 30% polymeer en 70% van houtmeel, waardoor het materiële hydrofiele, minder slijtvast en krachtiger is. Met een gelijke ratio (50/50) is het mogelijk om materiaal te verkrijgen met optimale eigenschappen.

Het gehalte van 60% van het polymeer en 40% van de bloem beïnvloedt de esthetische eigenschappen van de coating (extern, decoping lijkt niet op een bord, maar als plastic), maar tegelijkertijd extra sterkte en weerstand tegen factoren geeft externe omgeving. De opname van chemische additieven (modifiers) heeft geen invloed op de milieuvriendelijkheid van het materiaal, aangezien hun aantal niet groter is dan 5%.

De vervaardiging van het productieproces is gebaseerd op de extrusie - de werkwijze voor het verkrijgen van een product uit het polymeer door het in de gesmolten vorm te handhaven via het vormgat van de verwerkingsmachine - een extruder. Minder vaak wordt onder druk gebruikt en in mallen drukt.

Technische en operationele kwaliteiten

Materialen uit DPK zijn voornamelijk ontworpen voor de opstelling van objecten die actief zijn blootgesteld aan de externe omgeving. Bij gebruik onder de open zonnige stralen, met een hoge luchtvochtigheid en met een significante temperatuur fluctueert, moet het composietbord speciale eigenschappen hebben.

De volgende kenmerken van het materiaal worden bepaald door de lange levensduur van de coating (van 15 tot 50 jaar), zelfs in de omstandigheden van een extreem klimaat:

- slijtvastheid: weerstand tegen slijtage en krassen, geen basis (zelfs op plaatsen van maximale passabiliteit vloer behoudt zijn oorspronkelijke uiterlijk);

- weerstand tegen ultraviolette stralen: vervaagt niet en vernietigt niet;

- vochtbestendigheid: niet opzwellen, bij het drogen, verandert het profiel niet de vorm;

- weerstand tegen temperatuurdruppels in het bereik van min 50 tot plus 70 graden;

- hoge sterkte: niet scheuren van schokken, bestand tegen hoge belastingen;

- immuniteit voor schimmel en ongedierte;

- gebrek aan speciale zorg en behoefte aan extra coating en verwerking door antiseptica;

- de mogelijkheid om het materiaal na ernstige vervuiling te herstellen;

- weerstand tegen agressieve oplossingen (alkali en zuur);

- hoge brandweerstand: uitgesloten zelfontsteking van de sigaret of vonk, ondersteunt geen verbranding;

- handige installatie en demontage: de bevestiging wordt goed doordacht, het profiel kan worden gesneden, geboord, buigen;

- milieuvriendelijk (stoot geen schadelijke stoffen uit) en is geschikt voor recycling (vervuilt niet milieu verspilling);

- goede thermische geleidbaarheid is een vergelijkbare boom: als je op blote voeten op de coating loopt, zal er geen koude sensatie zijn;

- hoge esthetische kwaliteiten: het heeft een geur, textuur en kleur van natuurlijk hout, er zijn veel kleuropties en texturen.

Op basis van de bovenstaande kenmerken van het materiaal is het mogelijk om de belangrijkste voordelen van DPK-producten voor echt hout te benadrukken:

- hoogvochtbestendigheid maakt het gebruik van materiaal zelfs door de zee mogelijk;

- duurzaamheid en bruikbaarheid;

- gebrek aan jaarlijkse behandelingen en speciale zorg.

Van nadelen moet alleen worden opgemerkt hoge kosten En het risico om bij de oneerlijke fabrikant te komen.

Onderscheidende kenmerken van DPK-producten

Hout-polymere composieten kunnen niet alleen verschillen door de verhouding van de hoofdcomponenten, maar ook het type grondstoffen dat wordt gebruikt. Als vulmiddel, naast houtmeel, kan ze zonnebloemzaadcake, rijstkaf, afvalpapier gebruiken.

Het bindmiddelthermoplastische polymeer kan polyvinylchloride, polypropyleen of polyethyleen zijn. Elk van hen geeft een eindproduct van verschillende specifieke eigenschappen.

De platen verschillen in de dichtheid (van 700 tot 1200 kg / m3) en voor de sterkte van de structuur (holle en full-schaal). Er kan single, twee- en meerlagig zijn. Volgens de verwerking van het oppervlak, het slijpen, reliëf, met afdrukken, met de toepassing van een beschermende polymeerlaag, gecoat verf en vernismaterialen, bekleed met fineer of synthetische film en gemetalliseerd. Ook heeft vaak een composiet terrasbord twee verschillende werkoppervlakken: reliëf en textuur onder de boom.

Panelen van de meeste producenten hebben de grootte van de grootte en lengte ingesteld. Echter, sommige russische fabrikanten Klaar om consumenten te ontmoeten en producten voor individuele maten aan te bieden.

Voorbord van DPK

De breedte van de Façad Board heeft de volgende opties: 8-12 cm, 14-16 cm en 18-20 cm. In dit geval kan de dikte van het paneel van 1,0 tot 2,1 cm bedragen. De lengte is 3, 4 of 6 meter. Het terrasbord verschilt voornamelijk met een dikte die verandert van 2,5 tot 3-4 cm.

Opties voor het gebruik van DPK.

Een terrasbord is gemaakt van houtpolymeercomposiet, bord, profiel voor daken en voor interieur decoratie Muren, voorbord, vervanging en superieure gewone gevelbeplating.

DPK Boards zijn met succes van toepassing in de bouw van straatcafés, privé-sauna's, arbors, in het ontwerp landhuis en tuinplot. In het stedelijk gebied worden ze gebruikt om balkons en loggia's af te maken. Overweeg de belangrijkste toepassingen.

Terras en patio-platform

Tuinsporen

Aanraken van balkons en loggia's

Vissende bruggen en Vissen

Zone rond het zwembad

Gevel van het privéhuis en gebouwen

Regeling van bloembedden en bedden

Hekken en decoratieve hekken

Nuances installatie van het polymeerbord

Volgens professionals veroorzaakt de installatie van een composiet bestuur geen problemen, maar er zijn hier nuances, die moeten worden overwogen. Het wordt niet aanbevolen om het stylen uit te voeren op een negatieve temperatuur. Als de installatie wordt uitgevoerd bij lage positieve temperaturen, dan in 2-3 dagen vóór het begin van het werk, moet het bestuur op straat staan \u200b\u200bvoor aanpassing. Voor elke coating is het noodzakelijk om ventilatie-gaten te verlaten, zowel tussen planken als van het gecoate oppervlak.

Zorg er bij het leggen van een terrasbord om het oppervlak voor te bereiden - giet de monolithische plaat, maak een metalen frame of gebruik Point-ondersteuningen - bestrating platen of betonblokkengelegd op de uitgelijnde en tumped-laag zand.

De Mount wordt uitgevoerd op de installatielogboeken, ook gemaakt van de DPK, de standaardafstand tussen de Centers of Lag is 40 cm. Om het uiterlijk van buitenlandse geluiden voor vertragingen te elimineren, moet u niet vergeten om rubberen kussens te leggen. Direct contact met de grond is niet toegestaan. Het ontwerp van de dove vloeren moet een kleine helling hebben voor het vertrek van atmosferische neerslag.

Naadloze bevestiging

Bij het monteren moet u het bijgevoegde schema en de juiste bevestigingsmiddelen gebruiken. Het prototing van de vloer na extreme achterblijven mogen niet hoger zijn dan 2x cm, met een regelmatige belasting, een grotere uitsteeksel zal voorwaarden creëren voor vroegtijdige vernietiging van het ontwerp. Vanaf het einde is het decence gesloten met speciale pluggen. Het is verboden om de hamer voor de platen van de planken te gebruiken - de Kiyanka is geschikt voor deze doeleinden.

SUTURE CLIPCLIP

Voor een terrasbord zijn er twee manieren om te installeren:

- hechting (bevestiging aan de lagkleimer of clip; naad wordt gevormd van 5 tot 10 mm; aanvaardbaar wanneer het apparaat buiten zonder een luifel vloer; het is eenvoud);

- naadloos (bord is rechtstreeks aan de lag bevestigd met een zelftappende schroef; de opening op de thermische expansie is ongeveer 3 mm is instelbaar met behulp van een speciale limiter; vanwege de moeilijkheidsdrainage, wordt het gebruikt voor gesloten terrassen en binnenshuis; heeft hoge esthetiek ).

Fabrikanten en geschatte prijzen

Op de forums zijn er vaak beoordelingen over "Burnout" -borden van DPK. In feite hebben we het over het natuurlijke fenomeen van een kleine kleurverandering onder de actie van ultraviolet. Het gebeurt eenmaal een paar dagen na het leggen en in de toekomst blijft de kleur ongewijzigd. Dit is geen indicator voor lage kwaliteit en alle fabrikanten waarschuwen erover.

Tot op heden Koop een "vloeibare boom" (zo'n klimmateriaal dat wordt ontvangen vanwege de hoge plasticiteit) kan zijn van Russische, Chinese en Europese fabrikanten. Ze bieden composieten verschillende composities en renteverhoudingen Componenten die onvermijdelijk de fysieke en esthetische eigenschappen van het product beïnvloeden.

Een van de merken die voor 2017 zelfverzekerd zijn, zijn: Newwood (Rusland), Holzdeck (Rusland-Duitsland), Multideck (Rusland), Ecodeck (Rusland), Lignatek (Rusland), Holzhof (Tsjechië), CM Decking (Zweden ), Grinder (Duitsland), BRUGGAN (België), Mirradex (Maleisië), Legro (Hongarije), Dectmayer (Rusland), Werzalit (Duitsland), Sequoia Group (Oostenrijk-Rusland-China).

Veel factoren beïnvloeden de vorming van de prijs van het eindproduct. Prijzen hout-polymeerbord Begin vanaf 1500-1700 roebel. Voor 1 m 2, met matig op het gebied van 2300 roebel. (een raman-meter Het kost ongeveer 350 roebel).

Af hebben. Furnitura. Reparaties. Installatie. Keuze. Opening

Af hebben. Furnitura. Reparaties. Installatie. Keuze. Opening